Grundlagen des Metalltrennens erforschen

Das Trennen von Metall ist ein grundlegender Prozess in zahlreichen Branchen, von der Metallverarbeitung bis zur industriellen Fertigung. Es ermöglicht die Formgebung und Anpassung von Materialien für eine Vielzahl von Anwendungen. Die Wahl der richtigen Methode und des passenden Werkzeugs ist entscheidend für Effizienz, Präzision und Sicherheit. Dieser Artikel beleuchtet die verschiedenen Ansätze und Geräte, die beim Metalltrennen zum Einsatz kommen, und bietet einen Überblick über die damit verbundenen Überlegungen.

Das effiziente und präzise Trennen von Metall ist eine Kernkompetenz in der modernen Metallverarbeitung und Fertigung. Es bildet die Basis für die Herstellung unzähliger Produkte, Bauteile und Konstruktionen. Die Auswahl der geeigneten Schneidetechnik hängt stark vom Materialtyp, der gewünschten Schnittqualität, der erforderlichen Geschwindigkeit und den spezifischen Anforderungen des Projekts ab. Ein fundiertes Verständnis der verschiedenen Methoden und der damit verbundenen Werkzeuge ist unerlässlich, um optimale Ergebnisse zu erzielen und die Sicherheit im Arbeitsumfeld zu gewährleisten.

Verschiedene Techniken des Metalltrennens

Im Bereich des Metalltrennens gibt es eine Vielzahl von Techniken, die jeweils für unterschiedliche Anwendungen und Materialien optimiert sind. Mechanische Schneidverfahren wie Sägen, Scheren und Stanzen nutzen physikalische Kräfte, um das Material zu trennen. Sägen, beispielsweise mit Bandsägen oder Kreissägen, sind vielseitig und eignen sich für verschiedene Materialstärken und -formen. Scheren werden häufig für Bleche eingesetzt, während Stanzen für das schnelle Erzeugen von Formen und Löchern in dünneren Materialien ideal ist. Diese Methoden sind oft kostengünstig und erzeugen saubere Schnitte, können jedoch bei sehr harten oder dicken Materialien an ihre Grenzen stoßen.

Thermische Schneidverfahren nutzen Hitze, um das Metall zu schmelzen oder zu verdampfen. Hierzu gehören das Plasmaschneiden, Laserschneiden und Brennschneiden (Autogenschneiden). Plasmaschneidemaschinen erzeugen einen hochtemperierten Plasmastrahl, der elektrisch leitende Metalle wie Stahl und Aluminium effizient trennen kann. Laserschneidemaschinen bieten eine hohe Präzision und eignen sich hervorragend für komplexe Schnitte und eine Vielzahl von Materialien, einschließlich dünner Bleche und präziser Bauteile. Brennschneiden ist eine ältere, aber immer noch relevante Methode, die Sauerstoff und Brenngase verwendet, um dicke Stahlplatten zu durchtrennen, wobei sie besonders für grobe Schnitte und sehr dicke Materialien geeignet ist. Jede dieser Techniken hat spezifische Vorteile hinsichtlich Schnittgeschwindigkeit, Qualität und Materialverträglichkeit.

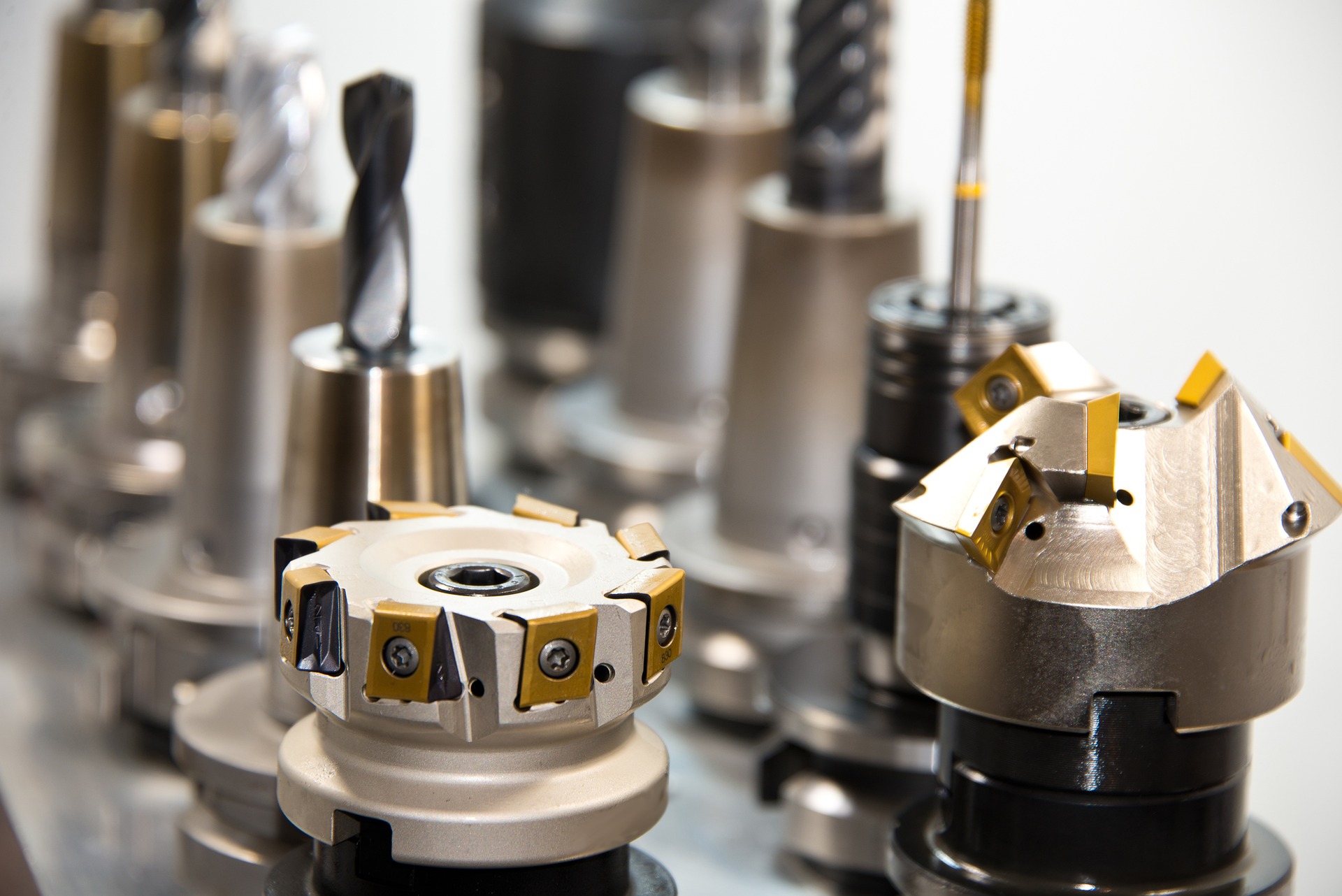

Auswahl der geeigneten Werkzeuge und Maschinen für die industrielle Fertigung

Die Wahl der richtigen Schneidewerkzeuge und Maschinen ist entscheidend für die Effizienz und Präzision in der industriellen Fertigung und in der Werkstatt. Für die Metallbearbeitung stehen spezialisierte Ausrüstungen zur Verfügung, die von handgeführten Geräten bis zu vollautomatischen CNC-Maschinen reichen. Handwerkzeuge wie Winkelschleifer mit Trennscheiben sind flexibel für kleinere Arbeiten und Anpassungen vor Ort. Für größere Projekte oder Serienfertigungen sind jedoch stationäre Maschinen und Anlagen unerlässlich. Dazu gehören Bandsägen für Profilmaterialien, Tafelscheren für Bleche und hochmoderne Laserschneidanlagen, die eine außergewöhnliche Schnittqualität und Wiederholgenauigkeit bieten.

Moderne Maschinen für das Metalltrennen sind oft mit fortschrittlichen Steuerungen ausgestattet, die eine hohe Präzision und Automatisierung ermöglichen. Dies trägt zur Steigerung der Produktionseffizienz bei und reduziert gleichzeitig den Materialausschuss. Beim Umgang mit diesen Geräten ist es von größter Bedeutung, die spezifischen Anforderungen des zu bearbeitenden Materials – sei es Stahl, Aluminium oder andere Legierungen – zu berücksichtigen. Jedes Material reagiert anders auf die Schneidprozesse, was die Wahl der geeigneten Technik und Werkzeuge beeinflusst.

Aspekte der Präzision und Sicherheit beim Metalltrennen

Präzision und Sicherheit sind zwei untrennbare Aspekte beim Metalltrennen. Ein präziser Schnitt ist oft entscheidend für die Passgenauigkeit von Bauteilen und die Gesamtqualität des Endprodukts. Moderne Schneidemaschinen, insbesondere Laser- und Wasserstrahlschneider, bieten eine sehr hohe Präzision, die Toleranzen im Mikrometerbereich ermöglicht. Die Kalibrierung der Maschinen, die Auswahl der richtigen Schneidparameter und die Qualität der Werkzeuge selbst spielen eine wichtige Rolle für die Erzielung dieser Genauigkeit.

Ebenso wichtig ist die Einhaltung strenger Sicherheitsmaßnahmen. Das Arbeiten mit scharfen Werkzeugen, hohen Temperaturen und schnell rotierenden Maschinen birgt erhebliche Risiken. Persönliche Schutzausrüstung (PSA) wie Schutzbrillen, Handschuhe, Gehörschutz und Sicherheitsschuhe ist obligatorisch. Darüber hinaus müssen Maschinen regelmäßig gewartet und auf ihre Funktionsfähigkeit überprüft werden, um Unfälle zu vermeiden. Schulungen für das Bedienpersonal sind unerlässlich, um den sicheren Umgang mit den Geräten und die Kenntnis der Notfallprozeduren zu gewährleisten. Eine saubere und gut organisierte Werkstattumgebung trägt ebenfalls wesentlich zur Arbeitssicherheit bei.

Wartung und Effizienz von Metalltrennmaschinen

Die regelmäßige Wartung von Metalltrennmaschinen ist entscheidend für ihre Langlebigkeit, Effizienz und die Aufrechterhaltung der Schnittqualität. Verschleißteile wie Sägeblätter, Schneiddüsen oder Elektroden müssen regelmäßig überprüft und bei Bedarf ausgetauscht werden. Die Reinigung der Maschinen von Spänen und Rückständen verhindert Fehlfunktionen und sorgt für einen reibungslosen Betrieb. Ein gut gewarteter Maschinenpark trägt direkt zur Reduzierung von Ausfallzeiten und zur Steigerung der Produktionseffizienz bei.

Zur Steigerung der Effizienz gehört auch die Optimierung der Schneidtechniken und die Nutzung moderner Software zur Schnittplanoptimierung. Durch die Minimierung von Materialverschnitt und die Verkürzung der Bearbeitungszeiten können Unternehmen erhebliche Kosteneinsparungen erzielen. Die Überwachung der Maschinenleistung und die Analyse von Betriebsdaten ermöglichen es, potenzielle Probleme frühzeitig zu erkennen und präventive Maßnahmen zu ergreifen. Dies sichert eine kontinuierliche und hochwertige Fertigung.

Das Verständnis der Grundlagen des Metalltrennens, von den verschiedenen Techniken und Werkzeugen bis hin zu den Aspekten der Präzision, Sicherheit und Wartung, ist für jeden, der in der Metallverarbeitung tätig ist, von großer Bedeutung. Die richtige Anwendung dieser Prinzipien ermöglicht nicht nur die Herstellung qualitativ hochwertiger Produkte, sondern fördert auch ein sicheres und effizientes Arbeitsumfeld.