Technologien für die Metallbearbeitung

Die Metallbearbeitung ist ein Grundpfeiler vieler Industrien, von der Automobilbranche bis zum Bauwesen. Das präzise und effiziente Schneiden von Metall ist dabei eine Kernkompetenz, die durch eine Vielzahl innovativer Technologien ermöglicht wird. Dieser Artikel beleuchtet die verschiedenen Methoden und Werkzeuge, die heute zum Einsatz kommen, um Metalle in die gewünschte Form zu bringen und dabei hohe Qualitätsstandards zu gewährleisten.

Die Fähigkeit, Metalle präzise zu schneiden und zu formen, ist seit Jahrhunderten ein Zeichen menschlichen Fortschritts. In der modernen Fertigung hat sich die Metallbearbeitung zu einem hochkomplexen Feld entwickelt, das eine breite Palette an Techniken und Maschinen umfasst. Ob es darum geht, dünne Bleche für elektronische Gehäuse zu trennen oder robuste Stahlträger für Bauwerke zuzuschneiden, die Anforderungen an die Schneidtechnologien sind vielfältig. Diese Technologien spielen eine entscheidende Rolle für die Produktivität und die Qualität der Endprodukte in zahlreichen Sektoren weltweit.

Grundlagen des Metallschneidens und der Bearbeitung

Das Schneiden von Metall ist ein grundlegender Schritt in der Metallverarbeitung und der gesamten Fertigung. Es umfasst das Trennen von Materialien in kleinere Stücke oder das Formen von Werkstücken nach spezifischen Designs. Die Wahl der Technik hängt stark von der Art des Metalls, der gewünschten Präzision, der Materialstärke und der Effizienz ab. Die Verarbeitung von Metallen erfordert ein tiefes Verständnis der Materialeigenschaften, um optimale Ergebnisse zu erzielen und Materialverluste zu minimieren. Moderne Schneidverfahren ermöglichen es, komplexe Geometrien mit hoher Wiederholgenauigkeit zu realisieren.

Verschiedene Werkzeuge und Maschinen für die Metallbearbeitung

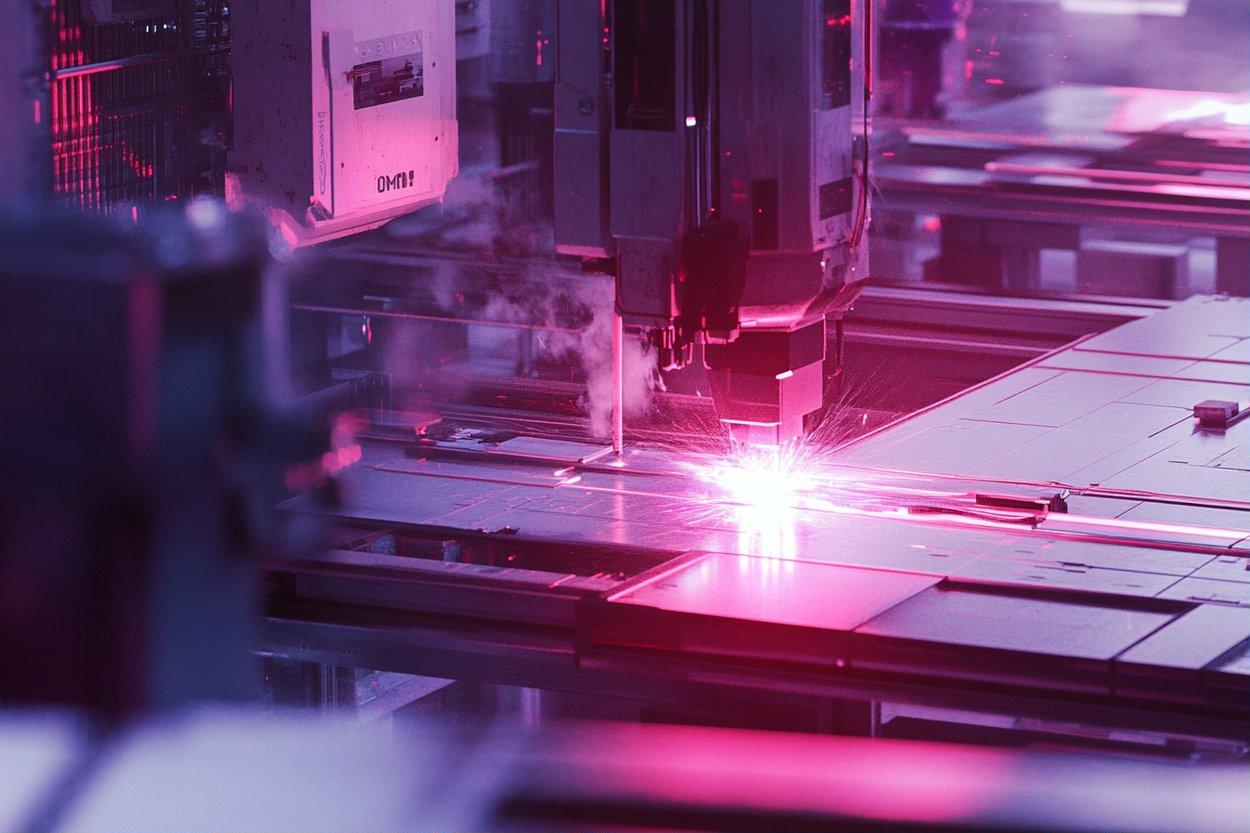

Für das Schneiden und die umfassende Metallbearbeitung steht eine breite Palette an Werkzeugen und industriellen Maschinen zur Verfügung. Manuelle Werkzeuge wie Blechscheren oder Winkelschleifer sind für kleinere Arbeiten und Reparaturen unerlässlich. Im industriellen Maßstab kommen jedoch hochmoderne Anlagen zum Einsatz. Dazu gehören Plasma- und Laserschneidmaschinen, die für ihre Geschwindigkeit und Präzision bekannt sind, sowie Wasserstrahlschneidanlagen, die sich durch ihre Fähigkeit auszeichnen, hitzeempfindliche Materialien zu bearbeiten. Auch Bandsägen und Kreissägen sind wichtige Ausrüstungsgegenstände für das effiziente Trennen von Metallprofilen und -platten.

Präzision und Effizienz in der industriellen Fertigung

Präzision und Effizienz sind entscheidende Faktoren in der modernen industriellen Fertigung und Fabrication. Der Einsatz von Computer Numerical Control (CNC)-Technologien hat die Genauigkeit beim Schneiden und Formen von Metallen revolutioniert. CNC-Maschinen können komplexe Schnittmuster mit minimalen Toleranzen ausführen, was zu einer hohen Produktqualität und einer Reduzierung von Ausschuss führt. Diese Technologien optimieren nicht nur die Geschwindigkeit der Produktion, sondern tragen auch dazu bei, die Materialnutzung zu maximieren und die Bearbeitungszeiten zu verkürzen. Die kontinuierliche Weiterentwicklung dieser Maschinen erhöht die Leistungsfähigkeit und Wettbewerbsfähigkeit der Unternehmen.

Scheren und Klingen in der Metallverarbeitung

Das Scheren ist eine der ältesten und mechanischsten Techniken zum Trennen von Metallen, insbesondere von Blechen. Hierbei werden Klingen verwendet, um das Material durch eine scherende Bewegung zu trennen. Guillotinescheren sind für gerade Schnitte über größere Längen verbreitet, während Rotationsscheren für durchgehende Schnitte oder komplexe Konturen eingesetzt werden. Die Qualität der Klingen und die richtige Einstellung der Maschine sind entscheidend für saubere, gratfreie Schnitte. Diese Technik ist besonders effizient für das schnelle Trennen von Blechen und findet in vielen Bereichen der Metallverarbeitung Anwendung, von der Automobilindustrie bis zur Herstellung von Haushaltsgeräten.

Materialien und Techniken beim Schneiden

Die Wahl der geeigneten Technik für das Schneiden hängt maßgeblich von den Eigenschaften der zu bearbeitenden Materialien ab. Stähle, Aluminium, Kupfer und verschiedene Legierungen reagieren unterschiedlich auf Hitze und mechanische Belastungen. Thermische Schneidverfahren wie Plasma- oder Laserschneiden eignen sich hervorragend für viele Metalle, wobei der Laser besonders präzise Schnitte bei dünneren Materialien ermöglicht. Mechanische Verfahren wie Sägen oder Scheren sind oft die erste Wahl für dickere Profile oder wenn keine thermische Beeinflussung des Materials erwünscht ist. Wasserstrahlschneiden bietet eine kalte Schnittmethode, die für eine Vielzahl von Materialien, einschließlich hitzeempfindlicher Legierungen, geeignet ist.

Die Kosten für Metallbearbeitungsmaschinen variieren erheblich, abhängig von der Technologie, der Größe, der Leistung und dem Automatisierungsgrad. Handgeführte Werkzeuge können bereits für wenige hundert Euro erhältlich sein, während hochmoderne industrielle Anlagen, insbesondere CNC-gesteuerte Laser- oder Wasserstrahlschneidmaschinen, Investitionen im sechs- bis siebenstelligen Bereich erfordern können. Die Betriebskosten umfassen Energieverbrauch, Verschleißteile wie Klingen oder Düsen sowie Wartung. Eine sorgfältige Analyse der spezifischen Anforderungen und des Budgets ist vor einer Anschaffung ratsam.

| Produkt/Service | Anbieter (Beispiele) | Kosteneinschätzung |

|---|---|---|

| Handgeführter Plasmaschneider | Hypertherm, Miller | 1.000 - 5.000 € |

| Faserlaser-Schneidmaschine (Einstiegsmodell) | Bystronic, Trumpf | 100.000 - 500.000 € |

| Wasserstrahlschneidmaschine | Flow, OMAX | 80.000 - 400.000 € |

| Metall-Bandsäge (Industrie) | Behringer, Kasto | 10.000 - 50.000 € |

| Tafelschere (manuell/klein) | Schechtl, Weinbrenner | 2.000 - 15.000 € |

Preise, Raten oder Kostenschätzungen in diesem Artikel basieren auf den neuesten verfügbaren Informationen, können sich jedoch im Laufe der Zeit ändern. Eine unabhängige Recherche wird vor finanziellen Entscheidungen empfohlen.

Die Welt der Metallbearbeitungstechnologien ist dynamisch und entwickelt sich ständig weiter. Von traditionellen Scheren bis hin zu hochmodernen Laser- und Wasserstrahlschneidanlagen bieten die verfügbaren Methoden Lösungen für nahezu jede Anforderung. Die Wahl der richtigen Technik und Ausrüstung ist entscheidend für die Erzielung präziser Ergebnisse, die Steigerung der Effizienz und die Sicherstellung der Produktqualität in der Fertigung. Diese fortschrittlichen Technologien bilden das Rückgrat vieler Industrien und ermöglichen die Herstellung einer breiten Palette von Produkten, die unseren Alltag prägen.