Diseño modular de estanterías: criterios para la adaptabilidad

Un enfoque modular en el diseño de estanterías mejora la adaptabilidad frente a cambios en inventario, rotación de SKU y procesos logísticos. Este texto presenta criterios prácticos y técnicos —desde la selección de shelving y paletización hasta anclaje, mantenimiento e inspecciones para prevenir corrosión— que ayudan a configurar sistemas seguros, ergonómicos y optimizados para distintos tipos de carga y operaciones.

Shelving: elección y flexibilidad

La selección de shelving determina la capacidad de reconfiguración sin obras mayores. Optar por módulos ajustables y perfiles estandarizados facilita adaptar alturas y profundidades a distintos productos. En almacenes con alta variabilidad de SKU, los sistemas con travesaños intercambiables permiten modificar niveles con rapidez. También hay que valorar la compatibilidad con equipos de manutención y la resistencia frente a impactos; un shelving robusto pero modular reduce tiempos de reingeniería del layout y mejora la optimización del espacio.

Paletización y diseño del layout

La paletización condiciona la separación entre niveles, la anchura de pasillos y la maniobrabilidad de carretillas. Al diseñar un layout modular conviene prever anchos mínimos para equipos y zonas de consolidación, así como rutas para flujo FIFO o LIFO según la logística. Incluir zonas flexibles para picking y staging facilita cambios en la operativa. Planificar la paletización desde el inicio permite ajustar módulos y distribuir la carga sin comprometer la estabilidad del sistema ni la ergonomics de los trabajadores.

Capacidad de carga (loadcapacity) y seguridad

La loadcapacity debe especificarse por nivel y por montante, con márgenes de seguridad para cargas dinámicas e impactos. Un diseño modular exige que cada componente tenga marcado su límite de carga y que se consideren coeficientes de seguridad para evitar deformaciones. La seguridad (safety) incluye protección contra vuelcos, barreras antiimpacto y una política clara de reparto de cargas. La evaluación estructural periódica garantiza que la modularidad no termine reduciendo la integridad del conjunto.

Mezzanine e integración vertical

Incorporar un mezzanine aumenta la superficie útil y exige coordinar su estructura con las estanterías inferiores y las rutas logísticas. Los mezzanine modulares permiten ajustar la altura de trabajo y redistribuir cargas hacia pilares existentes, pero requieren cumplimiento de normativas estructurales y comprobaciones de anclaje. Planificar su integración desde el diseño inicial facilita la conexión con sistemas de shelving y mejora la ergonomía en operaciones de picking y consolidación, evitando cuellos de botella en la circulación interna.

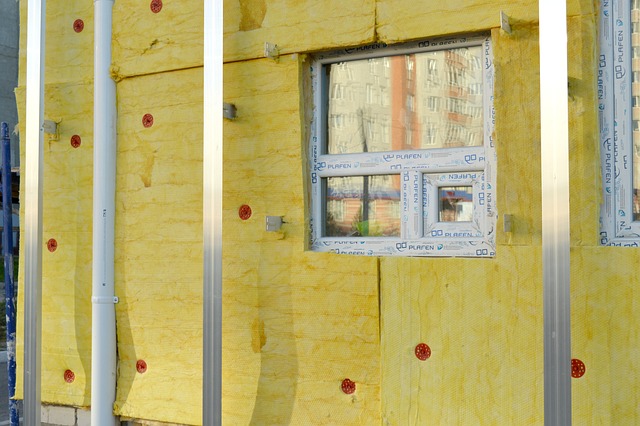

Mantenimiento, inspecciones y prevención de corrosión

El maintenance plan debe contemplar inspecciones regulares (inspections) de anclajes, uniones y niveles para detectar deformaciones o corrosión a tiempo. Un diseño modular facilita el reemplazo de piezas dañadas y actualizaciones puntuales sin desmantelar amplias zonas. Registrar las inspecciones y las intervenciones ayuda a trazar el historial de cada módulo y facilita decisiones de optimización. En ambientes agresivos, elegir recubrimientos anticorrosión y proteger puntos de unión es esencial para prolongar la vida útil.

Anclaje, ergonomía y optimización operativa

El anchoring correcto asegura que los módulos resistan esfuerzos y cambios en configuración. La elección del sistema de anclaje depende del tipo de suelo y de las cargas transmitidas; debe permitir reajustes cuando se cambian disposiciones internas. La ergonomics se integra mediante alturas de trabajo ajustables, accesos seguros y recorridos optimizados para reducir desplazamientos. La optimization global busca equilibrar densidad de almacenamiento con seguridad, accesibilidad y tiempos de picking para maximizar rendimiento logístico.

Conclusión

Un diseño modular de estanterías debe articular criterios técnicos y operativos: elegir shelving y soluciones de paletización compatibles con la loadcapacity prevista, prever la integración de mezzanines cuando convenga, y establecer programas de maintenance e inspections para controlar corrosión y fatiga. Priorizar anchoring, ergonomics y medidas de safety en el layout permite que la modularidad entregue flexibilidad real sin sacrificar durabilidad ni cumplimiento normativo, facilitando la adaptación a cambios en inventory y procesos logísticos.