Techniques de marquage de précision pour matériaux courants

Cet article présente des techniques de marquage de précision adaptées aux matériaux courants — bois, métal, acrylique et fibres — en expliquant les différences entre vector et raster, les approches de découpe, et les aspects de prototypage, fabrication et personnalisation pour des usages tels que la signalétique et l’automatisation.

Le marquage de précision combine choix matériel, préparation du fichier et paramètres machine pour obtenir des résultats reproductibles sur des supports variés. Que l’objectif soit personnalisation d’objets, prototypage ou fabrication de signalétique, comprendre les principes d’etching et de marking ainsi que la différence entre vector et raster aide à optimiser qualité et cadence. Les sections suivantes détaillent méthodes et bonnes pratiques pour woodwork, metalwork, acrylic et fiber, en intégrant des conseils pour automation et gestion de la précision.

Etching et marking : vector ou raster ?

Les processus d’etching (gravure chimique ou thermique) et de marking (marquage direct) se différencient par la manière dont l’énergie est appliquée. Le mode vector cible des contours et des lignes pour couper ou marquer précisément, tandis que le mode raster effectue un balayage pixel par pixel pour remplir des surfaces ou créer des dégradés. En pratique, le choix dépend du résultat souhaité : vector est privilégié pour cutting et contours nets, raster pour textures et images détaillées. Adapter puissance, vitesse et fréquence est crucial pour préserver la précision sans endommager le matériau.

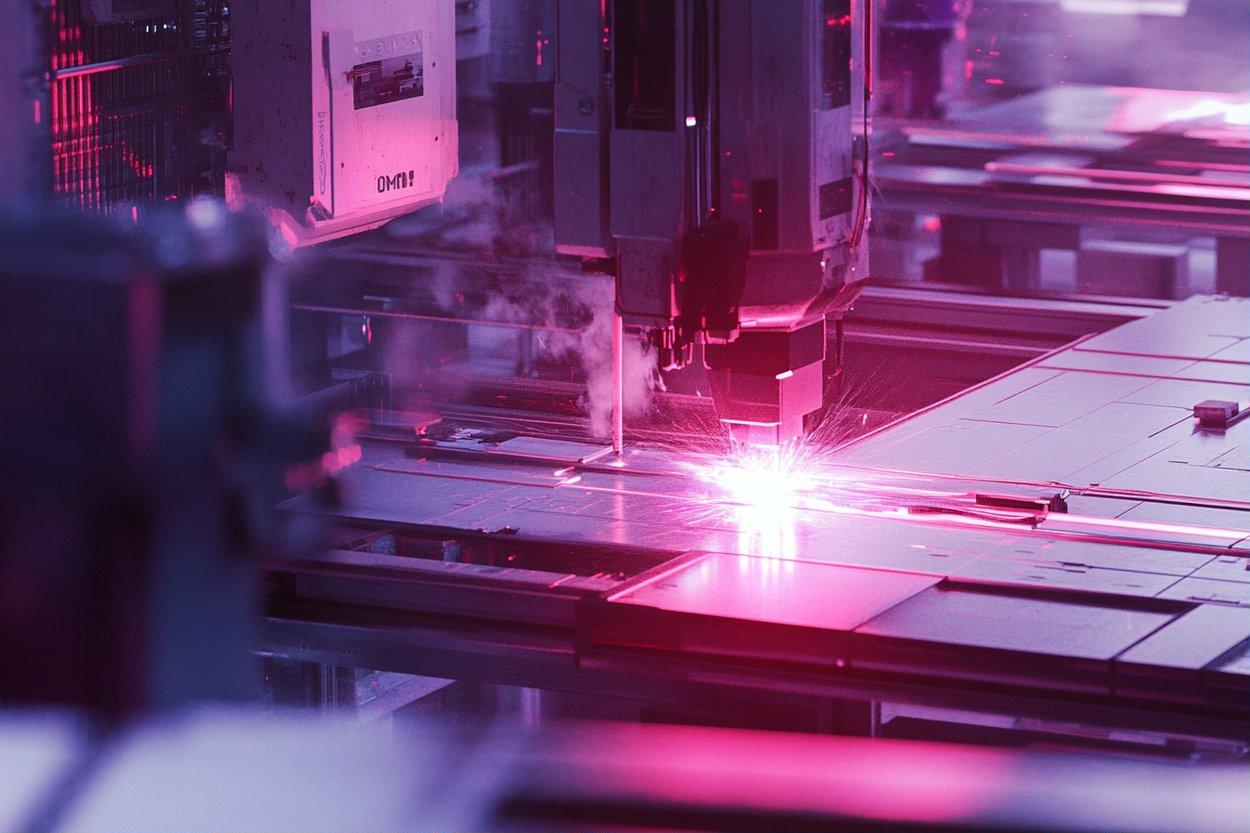

Cutting et matériaux : woodwork, acrylic, metalwork

La découpe et le marquage varient selon la conductivité thermique et l’épaisseur du matériau. Le woodwork absorbe bien l’énergie, facilitant un marquage net mais sensible aux brûlures ; l’acrylique fond proprement pour des bords translucides ; le metalwork nécessite souvent un prétraitement (revêtement d’abrasif ou utilisation de fibres) pour obtenir un marquage visible. Les paramètres de cutting doivent être testés sur chutes : réglages d’un point faible peuvent améliorer la netteté sans prolonger inutilement les temps de cycle.

Fiber, prototyping et choix technique

Les machines à fiber se distinguent pour le marquage de métaux et certains plastiques techniques grâce à une longueur d’onde adaptée aux surfaces réfléchissantes. Pour le prototyping, la rapidité de mise en place et la répétabilité sont importantes : automatisation des entrées de fichier, templates vectoriels et macros de réglages réduisent les itérations. Choisir une technologie compatible au matériau (CO2 pour organiques et acrylique, fiber pour métaux) accélère la validation fonctionnelle pendant la fabrication et limite les ajustements manuels.

Precision et personalization : contrôle et finition

La precision dépend d’abord d’un bon fichier source : vecteurs propres, courbes optimisées et résolution adéquate pour les rasters. La personalization demande également une stratégie de production pour éviter les erreurs (placement des repères, systèmes de gabarit, calibration régulière). Les finitions mécaniques ou chimiques peuvent améliorer lisibilité et toucher : ponçage léger pour woodwork, nettoyage à l’isopropanol pour acrylic, ou passivation après marquage métalique.

Signage, fabrication et automation des flux

Pour la signalétique (signage), la cohérence visuelle et la durabilité priment. L’intégration d’automatisation — from vector file import to nested cutting and marking queues — permet d’optimiser les séries et de limiter les temps morts. Les workflows modernes associent logiciels de fabrication, scripts d’imbrication pour économiser matériau, et systèmes de repérage pour assurer alignement et répétabilité. Penser à la traçabilité des paramètres facilite également le contrôle qualité en production.

Intégration en atelier et bonnes pratiques

Implanter ces techniques en atelier implique formation sur sécurité et maintenance : ventilation adaptée, procédures de nettoyage, et contrôles réguliers des optiques et focus. Tenir un carnet de paramètres pour chaque matériau accélère le réglage et réduit le gaspillage lors du prototypage et de la production. Enfin, tester sur échantillons et documenter les résultats (images avant/après, réglages) permet d’établir des baselines fiables pour la personalization et la fabrication en série.

La maîtrise des méthodes de marquage — du choix entre vector et raster aux paramètres de cutting pour woodwork, acrylic ou metalwork — permet d’atteindre une précision adaptée aux usages de prototypage, signage et fabrication automatisée. En combinant essais contrôlés, maintenance préventive et workflows numériques, on obtient des résultats reproductibles et adaptés aux besoins de personnalisation sans compromettre la qualité du matériau.