Guida alla scelta degli utensili per lavorazioni specifiche

La selezione degli utensili da taglio appropriati è un aspetto fondamentale per garantire il successo e l'efficienza in numerosi settori industriali. Dalla lavorazione di precisione alla fabbricazione su larga scala, la scelta dell'utensile giusto può influenzare direttamente la qualità del prodotto finale, la produttività e i costi operativi. Comprendere le diverse tipologie di utensili, i materiali di cui sono composti e le loro applicazioni specifiche è cruciale per qualsiasi operatore o ingegnere coinvolto nei processi di produzione e lavorazione dei materiali.

L’importanza della precisione nella lavorazione

La precisione è un fattore determinante in ogni processo di lavorazione, specialmente nel settore manifatturiero e nell’ingegneria meccanica. Gli utensili da taglio devono essere scelti non solo per la loro capacità di rimuovere materiale, ma anche per la loro abilità di eseguire tagli con tolleranze estremamente ridotte. Questo è particolarmente vero per componenti che richiedono un accoppiamento perfetto o che devono operare in condizioni critiche. La corretta selezione degli utensili garantisce che le dimensioni finali del pezzo rientrino nelle specifiche desiderate, riducendo gli sprechi e la necessità di rielaborazioni.

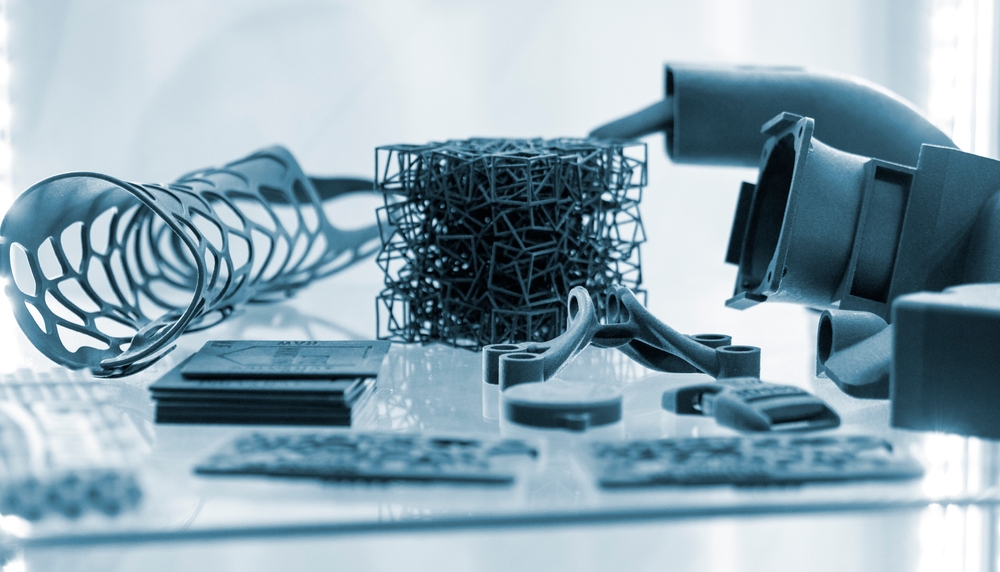

Utensili per la lavorazione dei metalli e la fabbricazione

La lavorazione dei metalli è un campo vasto che impiega una varietà di tecniche e utensili. Dalla tornitura alla fresatura, dalla foratura alla rettifica, ogni operazione richiede utensili specifici progettati per resistere alle sollecitazioni termiche e meccaniche generate dal contatto con il metallo. Nella fabbricazione, dove spesso si lavorano grandi volumi o pezzi di dimensioni considerevoli, la durabilità e l’efficienza degli utensili sono prioritarie per mantenere elevati i ritmi di produzione. La scelta del materiale dell’utensile, come l’acciaio rapido (HSS), il carburo di tungsteno o i materiali ceramici, dipende in gran parte dalla durezza del materiale da lavorare e dalla velocità di taglio richiesta.

Tipi comuni di utensili da taglio: lame, punte e frese

Gli utensili da taglio si presentano in molte forme e dimensioni, ciascuna con una funzione specifica. Le lame sono utilizzate per operazioni di taglio lineare o per troncare, come nelle segatrici. Le punte da trapano sono essenziali per la creazione di fori, e ne esistono diverse varianti per materiali specifici e requisiti di precisione, inclusi quelli per la foratura profonda o ad alta velocità. Le frese, d’altra parte, sono impiegate per la rimozione di materiale attraverso un’azione rotante, creando forme complesse, scanalature o superfici piane. Ogni tipo di utensile è progettato per ottimizzare la rimozione del truciolo e minimizzare l’usura.

Gli inserti da taglio nelle applicazioni industriali

Gli inserti da taglio rappresentano una componente cruciale nell’industria moderna, in particolare per le operazioni di tornitura, fresatura e foratura su macchine CNC. A differenza degli utensili monolitici, gli inserti sono piccole placchette sostituibili, solitamente in carburo cementato o ceramica, che vengono fissate a un corpo portautensili. Questo sistema offre numerosi vantaggi: consente di utilizzare materiali da taglio avanzati e più costosi solo dove sono effettivamente necessari, riduce i tempi di fermo macchina per la sostituzione e permette una maggiore flessibilità nella scelta della geometria di taglio più adatta al materiale e all’operazione specifica, migliorando la produzione e l’efficienza complessiva.

Migliorare l’efficienza nella produzione e lavorazione

L’ottimizzazione dell’efficienza è un obiettivo costante in ogni ambiente di produzione e lavorazione. La selezione di utensili da taglio non è un’eccezione. Utensili con rivestimenti avanzati, geometrie ottimizzate e materiali di alta qualità possono aumentare significativamente la durata dell’utensile, riducendo la frequenza delle sostituzioni e i tempi di inattività. L’adozione di strategie di taglio ad alta velocità e avanzamento, supportate da utensili robusti e precisi, contribuisce a ridurre i tempi ciclo per ogni pezzo. Questo si traduce in un aumento della produttività e una riduzione dei costi operativi, fattori essenziali per la competitività industriale.

| Fornitore | Servizi Offerti | Caratteristiche/Benefici Chiave |

|---|---|---|

| Sandvik Coromant | Ampia gamma di utensili da taglio per tornitura, fresatura, foratura | Soluzioni innovative, utensili in carburo cementato, rivestimenti avanzati, supporto tecnico |

| Iscar | Utensili da taglio per lavorazione dei metalli, fresatura, tornitura, foratura | Tecnologie di taglio uniche, elevata produttività, soluzioni personalizzate |

| Kennametal | Utensili in metallo duro per fresatura, tornitura, foratura, alesatura | Materiali avanzati, utensili ad alte prestazioni, soluzioni per settori specifici |

| Seco Tools | Utensili da taglio per fresatura, tornitura, foratura, filettatura, alesatura | Focus su produttività e durata utensile, soluzioni per materiali difficili |

| WIDIA | Utensili da taglio di precisione per fresatura, tornitura, foratura, maschiatura | Ampia offerta di prodotti, innovazione, affidabilità per diverse applicazioni |

Considerazioni per l’ingegneria e la produzione

Nel contesto dell’ingegneria e della produzione, la scelta degli utensili va oltre la semplice applicazione. È fondamentale considerare l’intero processo, inclusi i requisiti della macchina utensile, la stabilità del pezzo, il sistema di bloccaggio e l’uso di fluidi da taglio. Una valutazione approfondita di questi elementi permette di selezionare gli utensili che si integrano meglio nel flusso di lavoro esistente, massimizzando la resa e minimizzando i rischi. La continua ricerca e sviluppo nel campo dei materiali e delle geometrie degli utensili offre nuove opportunità per superare le sfide di lavorazione più complesse, spingendo costantemente i limiti di ciò che è possibile realizzare in termini di precisione e velocità.

La scelta degli utensili da taglio è un processo che richiede una comprensione approfondita dei materiali, delle tecniche di lavorazione e degli obiettivi di produzione. Dalla selezione di lame robuste per la fabbricazione alla scelta di inserti di precisione per la lavorazione di componenti complessi, ogni decisione influisce sulla qualità e sull’efficienza. L’investimento in utensili di alta qualità e l’adozione di strategie di taglio appropriate sono passi essenziali per qualsiasi azienda che miri a mantenere un vantaggio competitivo nel dinamico panorama industriale.