Otimização da produção com sistemas automatizados

Avanços tecnológicos têm transformado radicalmente a indústria manufatureira, impulsionando a eficiência e a precisão em diversas operações. No centro dessa revolução estão os sistemas automatizados, que permitem a fabricação de componentes complexos com uma consistência e velocidade inatingíveis pelos métodos tradicionais. Compreender como essas tecnologias funcionam e como podem ser integradas é crucial para empresas que buscam manter a competitividade no cenário global. Este artigo explora os fundamentos e as aplicações dessas máquinas essenciais na produção moderna.

O que são Máquinas CNC e como impulsionam a Automação Industrial?

As máquinas de Controle Numérico Computadorizado (CNC) representam um pilar fundamental na fabricação moderna. Elas são equipamentos que utilizam comandos de computador para controlar movimentos e operações de ferramentas, como fresas, tornos e furadeiras. Essa automação permite que processos de usinagem complexos sejam executados com alta repetibilidade e mínima intervenção humana. Na produção industrial, a capacidade de programar e replicar tarefas com exatidão garante não apenas a uniformidade dos produtos, mas também a otimização do tempo de ciclo e a redução de erros, resultando em maior eficiência e menor custo por unidade. A tecnologia CNC é versátil, adaptando-se a diversos materiais e geometrias, o que a torna indispensável em setores que vão da aeroespacial à joalheria.

A Importância da Precisão e Usinagem Digital na Fabricação

A precisão é um dos atributos mais valorizados em qualquer processo de fabricação, e as máquinas CNC se destacam nesse aspecto. Com a usinagem digital, é possível criar peças com tolerâncias extremamente apertadas, garantindo que cada componente se encaixe perfeitamente e funcione conforme o projeto. Isso é particularmente crítico em indústrias onde a segurança e o desempenho dependem da exatidão dimensional. A capacidade de traduzir designs complexos de software CAD/CAM diretamente para o movimento da máquina elimina a subjetividade e o erro humano, elevando o padrão de qualidade dos produtos. Essa fabricação controlada por computador abre portas para inovações em engenharia e design de produtos, permitindo a criação de geometrias que seriam inviáveis com métodos manuais.

Ferramentas e Equipamentos Essenciais para o Processamento CNC

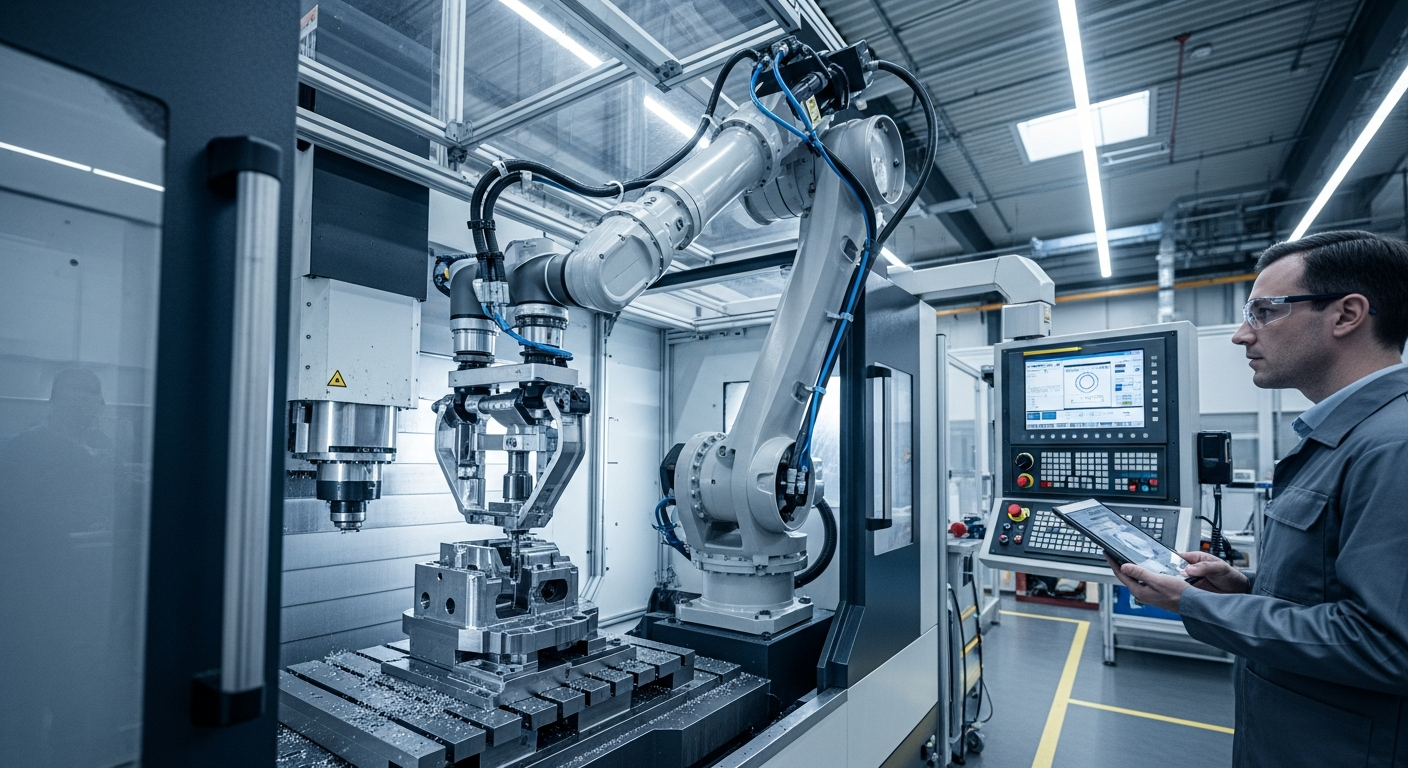

Um sistema CNC eficaz depende não apenas da máquina em si, mas também de um conjunto de ferramentas e equipamentos auxiliares. Isso inclui uma variedade de fresas, brocas, insertos e cabeçotes de corte, cada um projetado para um tipo específico de material e operação. Além disso, sistemas de fixação de peças, sistemas de refrigeração e extração de cavacos são cruciais para garantir a segurança da operação, a qualidade do acabamento e a longevidade das ferramentas. O software de processamento (CAM) desempenha um papel vital na tradução do modelo 3D em instruções de máquina (código G), otimizando percursos de ferramenta e minimizando o tempo de usinagem. O ambiente da oficina também deve ser adaptado para acomodar esses equipamentos, considerando aspectos como espaço, alimentação elétrica e sistemas de ventilação.

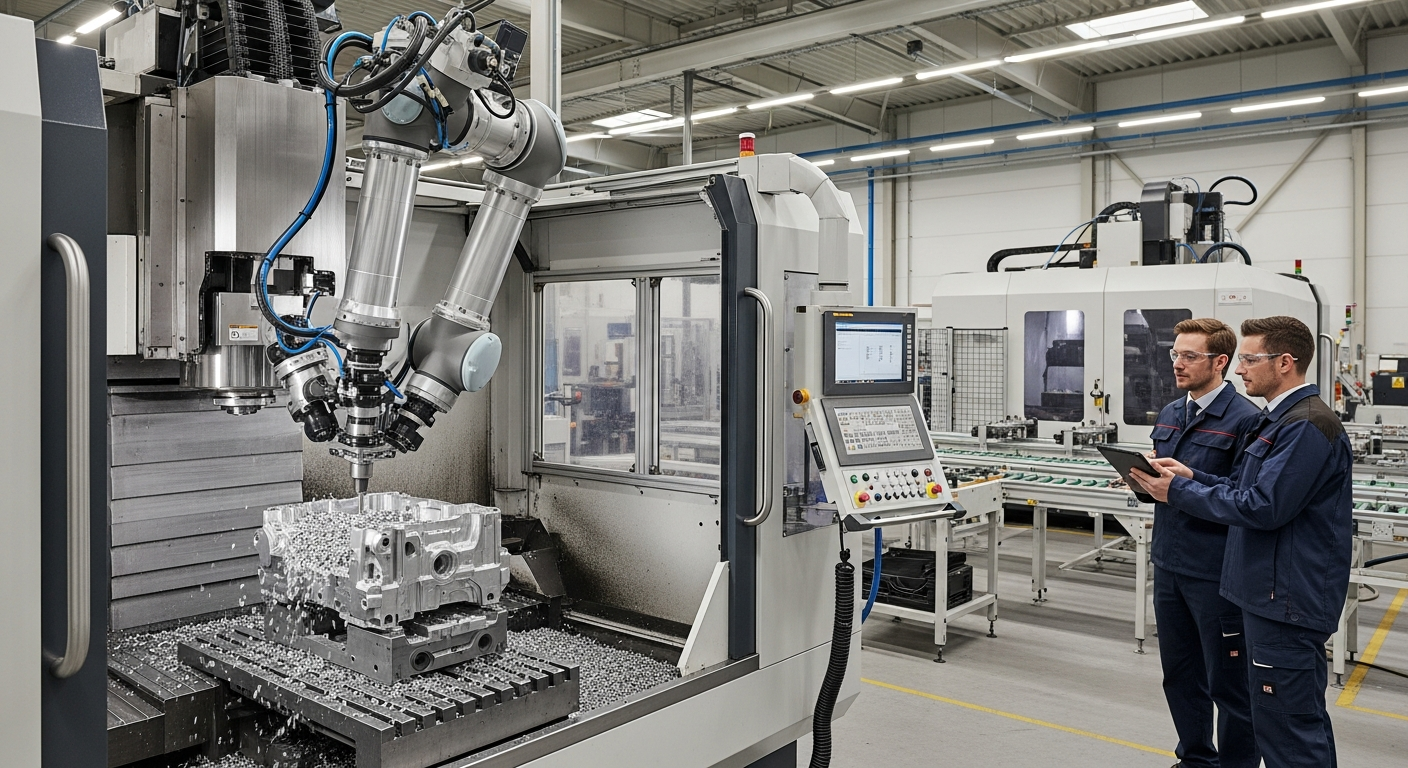

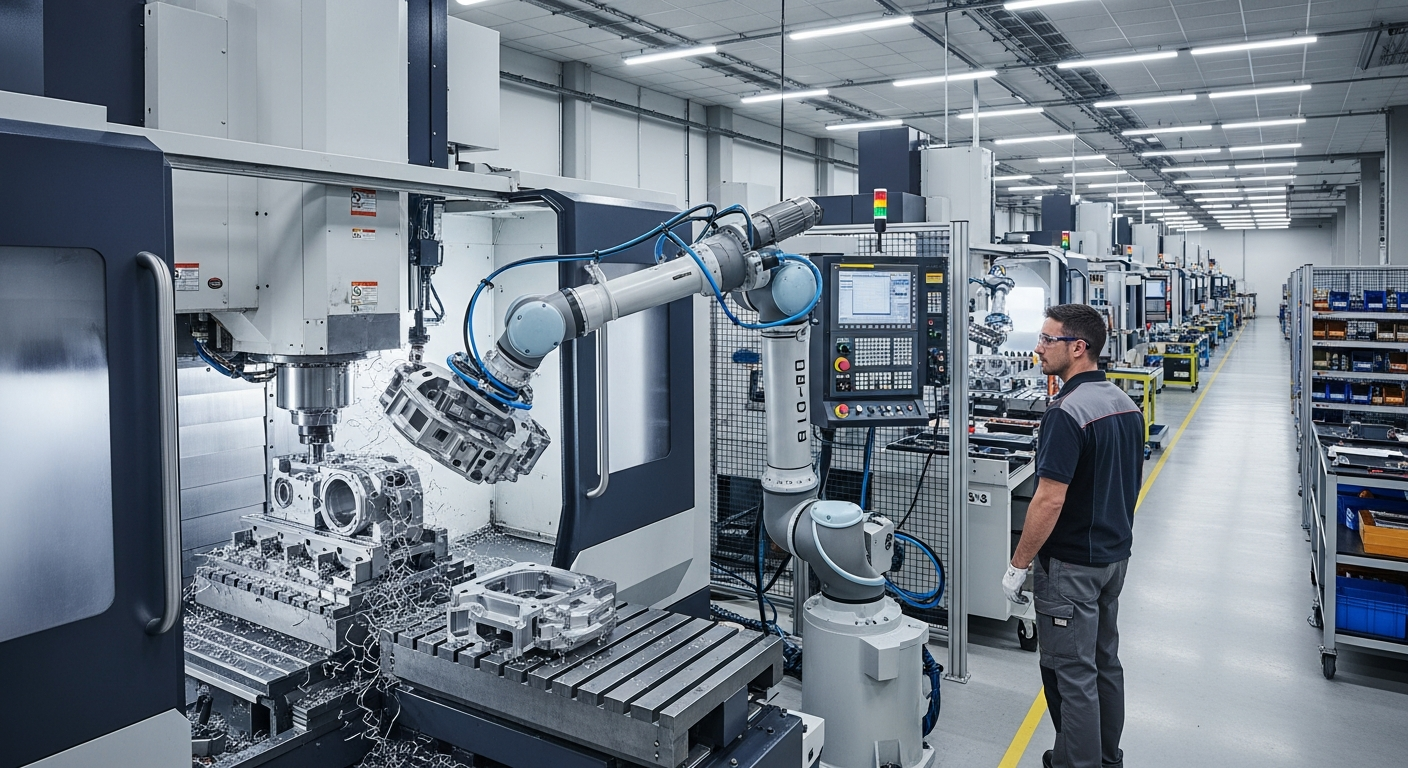

Aplicações de Corte, Fresamento e Perfuração em Oficinas Modernas

As máquinas CNC são extremamente versáteis e aplicadas em uma vasta gama de operações. O corte a laser, plasma ou jato d’água, por exemplo, permite a separação de materiais com alta velocidade e precisão. O fresamento CNC é utilizado para criar superfícies planas, contornos complexos e cavidades em blocos de material, sendo fundamental na fabricação de moldes, matrizes e peças mecânicas. A perfuração automatizada garante furos com diâmetros e profundidades exatas, essenciais para montagens e fixações. Essas capacidades, combinadas com a robótica em algumas configurações avançadas, permitem que as oficinas modernas produzam desde protótipos únicos até grandes volumes de peças idênticas, atendendo às demandas de diversos setores da fabricação.

Custos e Considerações na Aquisição de Equipamentos CNC

O investimento em equipamento CNC varia significativamente dependendo do tipo, tamanho, número de eixos e nível de automação. Pequenas máquinas para hobby ou uso em oficinas de prototipagem podem ter um custo inicial mais acessível, enquanto sistemas industriais de alta precisão e múltiplos eixos representam um investimento substancial. Além do custo da máquina, é crucial considerar despesas com software CAM, ferramentas de corte, sistemas de fixação, treinamento de operadores, manutenção e consumo de energia. A análise do retorno sobre o investimento (ROI) deve levar em conta o aumento da produção, a melhoria da qualidade e a redução de custos operacionais a longo prazo.

| Tipo de Máquina CNC | Aplicação Típica | Faixa de Preço Estimada (EUR/USD) |

|---|---|---|

| Fresadora CNC de 3 Eixos (Hobby/Pequena Oficina) | Protótipos, peças pequenas, educação | 1.000 - 10.000 |

| Fresadora CNC de 3 Eixos (Industrial) | Peças mecânicas, moldes, produção em série | 20.000 - 150.000 |

| Torno CNC (Industrial) | Peças cilíndricas, eixos, buchas | 30.000 - 200.000 |

| Fresadora CNC de 5 Eixos (Industrial) | Peças complexas, aeroespacial, medicina | 100.000 - 500.000+ |

| Máquina de Corte a Laser/Plasma (Industrial) | Corte de chapas metálicas, fabricação de estruturas | 20.000 - 300.000 |

Os preços, taxas ou estimativas de custos mencionados neste artigo são baseados nas informações mais recentes disponíveis, mas podem mudar com o tempo. Recomenda-se pesquisa independente antes de tomar decisões financeiras.

A automação por meio de máquinas CNC continua a ser um motor de inovação e eficiência na fabricação global. A capacidade de produzir peças com precisão e repetibilidade, aliada à flexibilidade para diferentes materiais e designs, torna esses sistemas indispensáveis para a produção moderna. À medida que a tecnologia avança, espera-se que as máquinas CNC se tornem ainda mais inteligentes, integradas e acessíveis, impulsionando a próxima geração da engenharia e industrial.