Fluxuri de lucru optimizate cu utilaje noi

În peisajul industrial global, în continuă evoluție, optimizarea fluxurilor de lucru reprezintă o prioritate strategică pentru companii. Adoptarea de utilaje noi și tehnologii avansate este esențială nu doar pentru a ține pasul cu cerințele pieței, ci și pentru a obține un avantaj competitiv durabil. Investiția în echipamente moderne permite creșterea productivității, îmbunătățirea calității produselor și reducerea costurilor operaționale pe termen lung, transformând modul în care se desfășoară procesele de fabricație la nivel mondial.

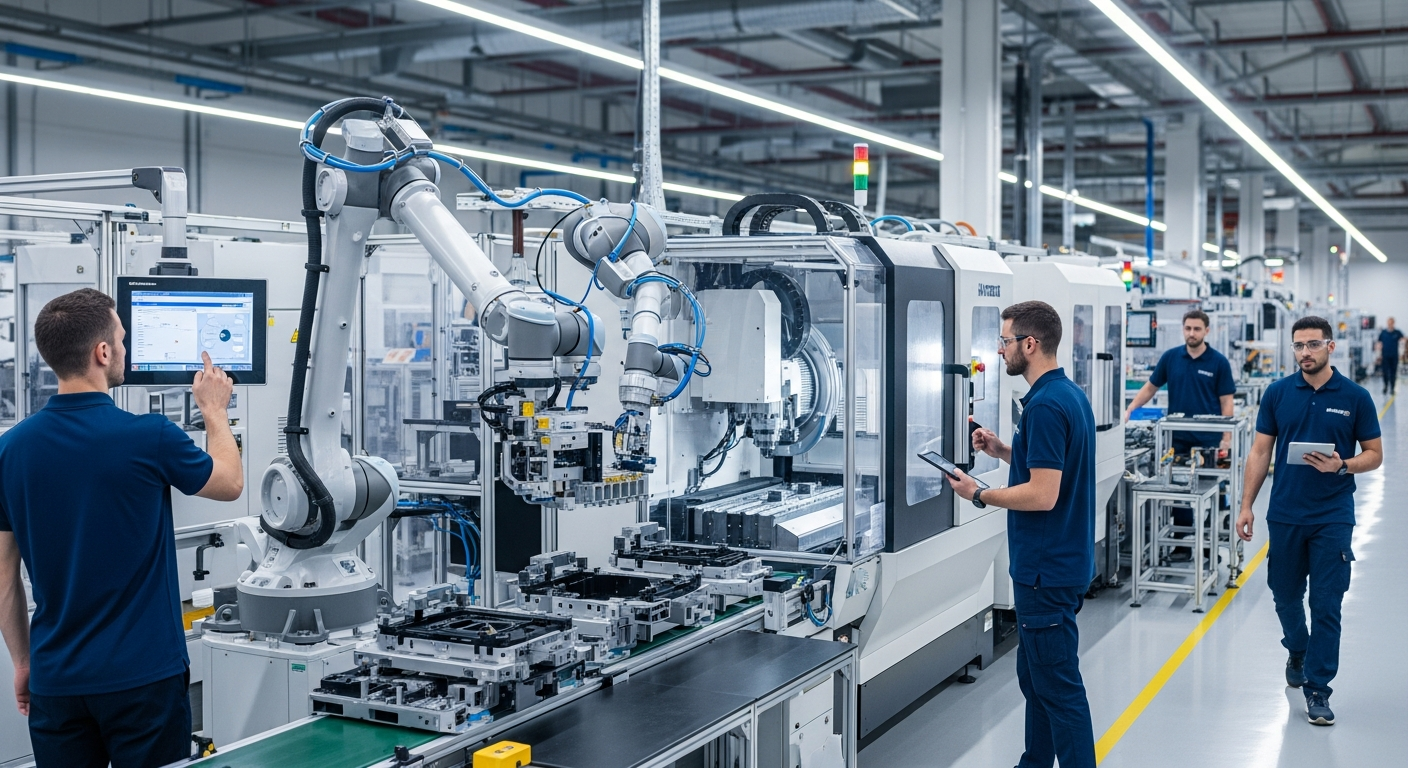

Rolul automatizării în producția modernă

Automatizarea reprezintă un pilon fundamental al producției industriale contemporane. Prin integrarea sistemelor robotizate și a utilajelor programabile, companiile pot reduce semnificativ dependența de munca manuală, minimizând erorile umane și crescând precizia operațiunilor. Această transformare nu numai că accelerează ritmul de producție, dar asigură și o consistență superioară a calității, aspect crucial în industriile unde toleranțele sunt stricte. Automatizarea contribuie, de asemenea, la crearea unui mediu de lucru mai sigur, preluând sarcini periculoase sau repetitive care altfel ar expune angajații la riscuri. Utilajele moderne, de la roboți colaborativi la linii de asamblare complet automate, sunt proiectate pentru a interacționa eficient cu alte sisteme, facilitând un flux de informații continuu și o monitorizare în timp real a proceselor.

Impactul tehnologiei și inovației asupra echipamentelor industriale

Progresul rapid al tehnologiei și inovația continuă au redefinit capacitățile echipamentelor industriale. Utilajele de ultimă generație sunt dotate cu senzori avansați, conectivitate IoT (Internet of Things) și capabilități de inteligență artificială, permițând monitorizarea predictivă și mentenanța proactivă. Această abordare reduce timpii morți neplanificați, optimizând astfel disponibilitatea mașinilor și eficiența generală a instalației. Inovațiile în materiale și design au condus la dezvoltarea unor utilaje mai robuste, mai eficiente energetic și cu o amprentă ecologică redusă. De exemplu, sistemele de control numeric computerizat (CNC) au devenit standard în multe sectoare, oferind o precizie și o repetabilitate inegalabile în prelucrarea materialelor. Aceste avansuri tehnologice transformă nu doar modul în care utilajele funcționează, ci și modul în care sunt gestionate și integrate în operațiunile de zi cu zi ale unei fabrici.

Creșterea eficienței operaționale în fabrici

Investiția în utilaje noi este direct proporțională cu creșterea eficienței operaționale la nivel de fabrică. Echipamentele moderne sunt proiectate pentru a consuma mai puțină energie, a reduce volumul de deșeuri și a maximiza utilizarea materiilor prime, contribuind astfel la o producție mai sustenabilă și mai economică. Capacitatea de a produce mai mult într-un interval de timp mai scurt, menținând sau chiar îmbunătățind calitatea, este un avantaj competitiv semnificativ. Prin analiza datelor colectate de la utilajele interconectate, managerii de producție pot identifica blocajele, optimiza rutele de fabricație și ajusta parametrii pentru a atinge performanțe optime. Această abordare bazată pe date transformă operațiunile, permițând o adaptare rapidă la cerințele pieței și o gestionare proactivă a resurselor.

Considerații în alegerea utilajelor industriale robuste

Alegerea utilajelor industriale robuste și durabile este esențială pentru a asigura o investiție pe termen lung și o performanță constantă. Ingineria de precizie și calitatea materialelor utilizate în construcția mașinilor joacă un rol vital în determinarea fiabilității și a duratei de viață a acestora. Este important să se evalueze nu doar capacitatea inițială de producție, ci și rezistența la uzură, ușurința de întreținere și disponibilitatea pieselor de schimb. Utilajele grele, de exemplu, necesită o fundație solidă și o planificare atentă a instalării pentru a funcționa la parametri optimi. O analiză detaliată a cerințelor specifice ale aplicației, a volumului de producție anticipat și a condițiilor de mediu este crucială pentru a selecta echipamentele care se potrivesc cel mai bine nevoilor unei instalații industriale. Consultarea cu experți în inginerie și furnizori reputați poate oferi perspective valoroase în acest proces decizional.

Integrarea noilor utilaje în fluxurile de fabricație

Integrarea cu succes a noilor utilaje în fluxurile de fabricație existente necesită o planificare meticuloasă și o execuție atentă. Procesul nu implică doar instalarea fizică a echipamentelor, ci și adaptarea proceselor operaționale, instruirea personalului și asigurarea compatibilității cu sistemele software și hardware deja implementate. O strategie de integrare bine definită minimizează întreruperile producției și maximizează beneficiile noilor achiziții. Aceasta poate include simulări de proces, testări pilot și ajustări iterative pentru a optimiza performanța generală a liniilor de producție. Colaborarea strânsă între echipele de inginerie, operațiuni și mentenanță este fundamentală pentru a asigura o tranziție lină și pentru a valorifica pe deplin potențialul tehnologic al noilor utilaje. Adaptarea uneltelor și a sculelor specifice pentru a lucra eficient cu noile mașini este, de asemenea, un aspect important al acestui proces.

Modernizarea continuă a echipamentelor industriale este o componentă cheie pentru menținerea competitivității și inovației în sectorul de fabricație. Prin adoptarea unor utilaje noi, companiile își pot optimiza semnificativ fluxurile de lucru, îmbunătățind eficiența, calitatea și sustenabilitatea operațiunilor. Această abordare strategică permite nu doar răspunsul la provocările actuale ale pieței, ci și deschiderea de noi oportunități pentru creștere și dezvoltare în economia globală.