Влияние параметров дуги на прочность и геометрию шва

В этой статье рассмотрены ключевые параметры дуги и их влияние на механические свойства и форму сварного шва. Описаны методы регулировки для обеспечения требуемой прочности, уменьшения дефектов и стабилизации геометрии при различных технологических режимах и оборудовании.

Особое внимание уделено взаимодействию теплового потока, скорости охлаждения и подаче присадочного материала в процессе сварки, а также роли качества расходных материалов и обслуживания источников питания.

Как параметры дуги влияют на прочность

Дуговой режим определяет количество тепла, поступающего в соединение, и, следовательно, микроструктуру металла в зоне сварки. Увеличение сварочного тока повышает глубину провара и может улучшить несущую способность шва, но при чрезмерном подводе тепла возникает крупнозернистая структура и повышенные остаточные напряжения. Длина дуги и напряжение задают распределение наплавленного металла: короткая устойчивая дуга формирует узкий глубокий провар, а длинная — широкий валик с меньшей глубиной. Контроль скорости сварки и режимов охлаждения помогает получить баланс между прочностью и пластичностью.

Особенности MIG и TIG процессов

Процессы MIG и TIG отличаются по способу подачи присадочного материала и взаимодействию дуги с зоной сварки. В MIG подача проволоки и параметры газа быстро влияют на форму шва и образование брызг, поэтому точная настройка подачи проволоки, тока и скорости сварки критична. TIG обеспечивает более мягкое внесение тепла и позволяет добиваться аккуратной геометрии шва при работе с тонкими металлами или коррозионно-устойчивыми материалами. При выборе режима важно учитывать толщину материала, требования к механическим свойствам и пригодность присадочного металла.

Плазменные технологии и инверторные источники

Плазменная обработка даёт концентрированный тепловой поток и подходит для узких глубоких швов, где требуется высокая точность проплавления. Инверторные источники питания обеспечивают стабильность дуги и широкий диапазон регулировок, включая импульсные режимы, что снижает разбрызгивание и улучшает контроль формы валика. Возможность программирования профиля тока и напряжения позволяет адаптировать режимы к конкретным материалам и задачам изготовления, повышая повторяемость результатов и уменьшая количество переделок.

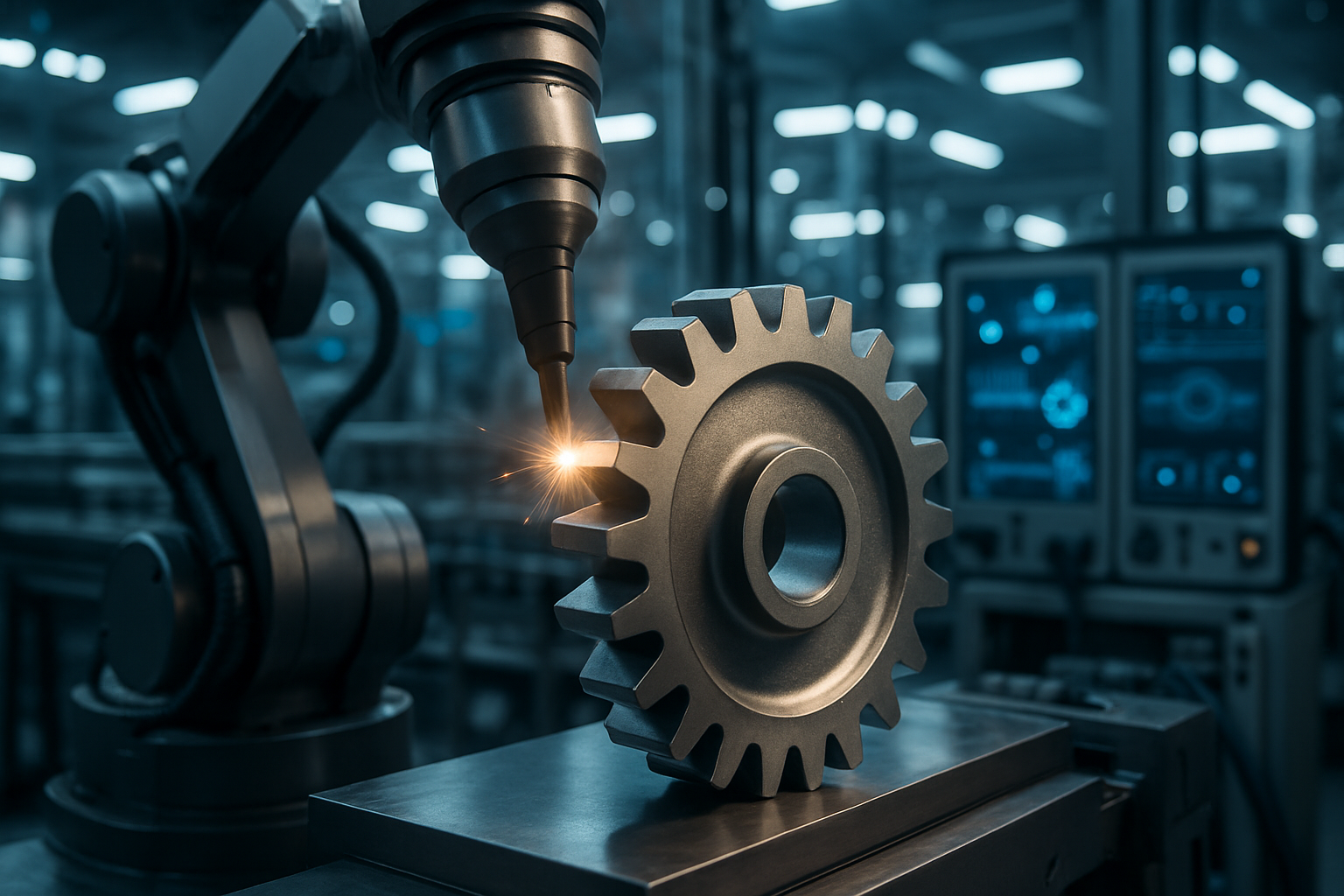

Автоматизация, робототехника и диагностика процессов

Автоматизация и робототехника минимизируют вариативность траекторий и параметров дуги, что напрямую влияет на однородность геометрии шва и качество провара. Современные системы оснащены средствами диагностики, которые отслеживают стабильность дуги, флуктуации тока и напряжения, а также параметры подачи проволоки и газа. Своевременная диагностика позволяет корректировать режимы в реальном времени, предотвращая дефекты и снижая отходы. На серийном производстве это особенно важно для обеспечения постоянных механических свойств соединений.

Расходные материалы, безопасность и техническое обслуживание

Качество расходных материалов — электродов, проволоки, защитных газов — существенно влияет на стабильность дуги и образование дефектов, таких как пористость или включения. Неправильный выбор газовой смеси или корродированная проволока ухудшают геометрию шва и механические характеристики. Вопросы безопасности связаны с защитой оператора от УФ-излучения, дымовых газов и электрического воздействия. Регулярное техническое обслуживание и замена изношенных компонентов предотвращают отклонения режимов и способствуют стабильной работе оборудования.

Калибровка, диагностика и эффективность производства

Точная калибровка источников питания и систем управления необходима для повторяемости сварных соединений. Калибровка обеспечивает корректное соответствие задаваемых параметров реальным условиям дуги и уменьшает разброс характеристик швов. Диагностические инструменты помогают фиксировать отклонения и оптимизировать режимы для повышения эффективности использования материалов и энергии. В контексте производства это снижает брак, уменьшает потребность в дополнительной механической обработке швов и повышает общую экономическую и технологическую эффективность.

Выводы

Параметры дуги являются определяющим фактором для прочности и геометрии сварного шва. Комплексный подход — правильный выбор режима для MIG или TIG, применение плазменных и инверторных технологий, контроль качества расходных материалов, внедрение автоматизации и диагностики, а также регулярная калибровка и техническое обслуживание — позволяет получать стабильные и предсказуемые характеристики соединений. Соблюдение этих принципов уменьшает вероятность дефектов и повышает долговечность и надёжность сварных конструкций.