Настройки для работы с коррозионностойкими материалами

Практическое руководство по настройкам сварочного оборудования и рабочим приёмам для обработки коррозионностойких материалов: выбор режима дуги и параметров инвертора, особенности сварок MIG и TIG, правильный подбор электродов, проволоки и флюса, меры по контролю тепловложений, автоматизация и обслуживание расходников для обеспечения стабильного качества швов.

При работе с коррозионностойкими материалами важно сочетать технологическую дисциплину и правильные настройки оборудования. Основная цель — сохранить химический состав и пассивирующие свойства сплава, минимизировать дефекты и деформации. В этом материале рассматриваются ключевые параметры дуги (arc) и инвертора (inverter), отличия MIG и TIG, выбор электродов и флюсов, влияние heatinput на структуру металла, вопросы wirefeed и spatter, а также роль автоматизации и NDT в контроле качества. Отдельное внимание уделено хранению consumables и плановому maintenance оборудования.

Выбор дуги и роль инвертора (arc, inverter)

Стабильность дуги и точный контроль выходных параметров инвертора определяют качество шва. Для коррозионностойких сталей рекомендуется использовать инверторы с возможностью тонкой регулировки тока, напряжения и импульсных режимов, чтобы снизить heatinput и уменьшить зону термического влияния. При тонких листах полезна короткая или мягкая дуга, при более толстых соединениях — импульсные и пульсирующие режимы. Настройка времени нарастания тока, частоты импульсов и пред/последействия сварки помогает уменьшить перенагрев и улучшить проплавление без излишнего воздействия на легирующие элементы.

Применение MIG и TIG в производстве (MIG, TIG, fabrication, automation)

MIG часто выбирают для массового fabrication благодаря высокой производительности и простоте автоматизации (automation), тогда как TIG применяют там, где нужен максимально чистый шов и контроль тепловложений. TIG позволяет минимизировать включения и обеспечить лучшую качество пассивации поверхности, особенно при сварке тонких деталей. MIG с правильно подобранной проволокой и газовой защитой обеспечит приемлемый баланс между скоростью и коррозионной устойчивостью. При автоматизированной сварке роботы стабильно поддерживают параметры arc и wirefeed, снижая влияние оператора.

Электроды, проволока и флюс: подбор расходников (electrode, flux, wirefeed, consumables)

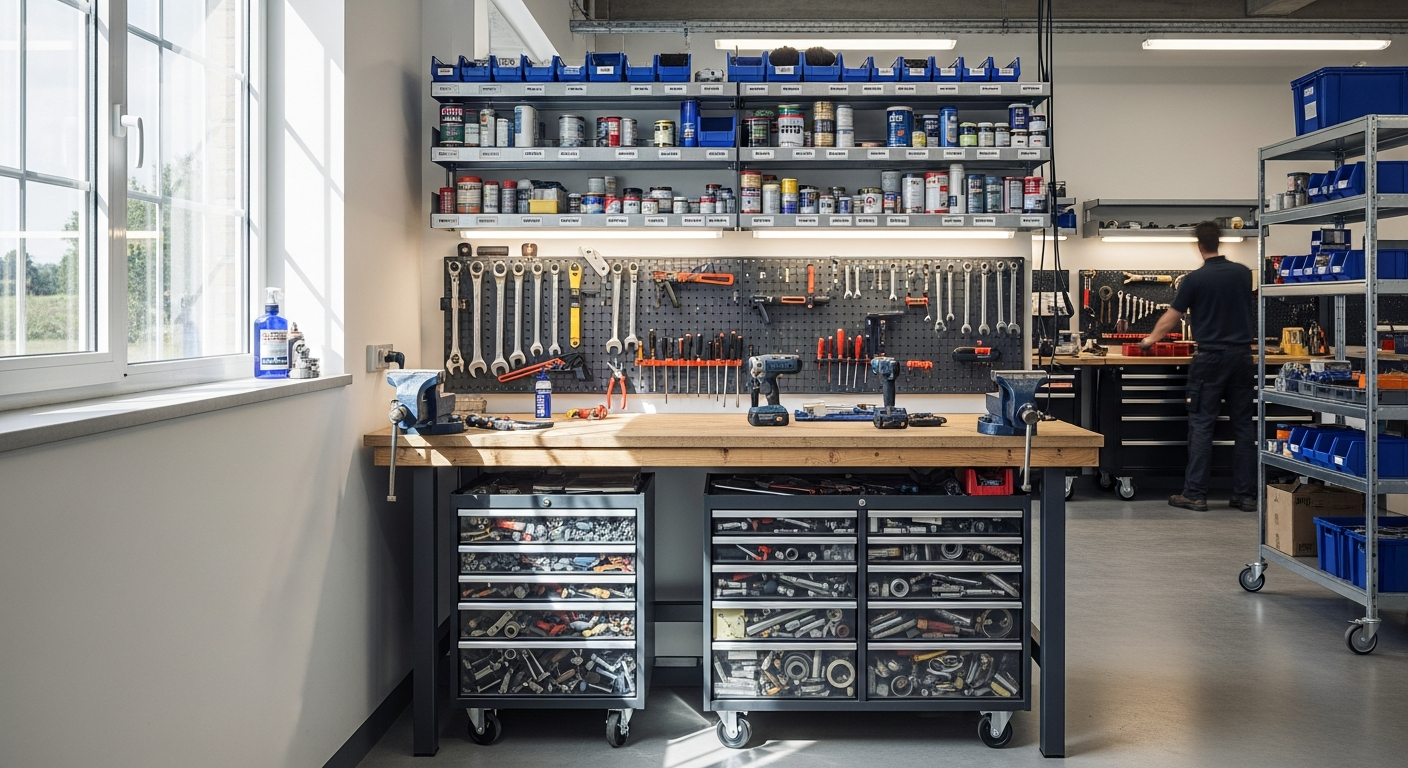

Выбор consumables критичен: проволока и электроды должны соответствовать по составу родительному металлу, чтобы избежать гальванических пар и ухудшения коррозионной стойкости. Для MIG следите за точностью wirefeed и отсутствием проскальзывания; нестабильная подача ведёт к брызгам (spatter) и дефектам шва. Флюсы и защитные газы должны минимизировать оксидные включения и поддерживать пассивирующий слой. Хранение расходников в сухих условиях, регулярная проверка намотки проволоки и своевременная замена сопел входят в базовый maintenance.

Контроль тепловложений и предотвращение деформаций (heatinput, distortion)

Тепловложение напрямую влияет на микроструктуру зоны термического влияния и последующую коррозионную стойкость. Уменьшение heatinput достигается оптимизацией тока, скорости сварки и числа проходов: короткие проходы и поэтапное охлаждение помогают сохранить структуру. Планирование последовательности швов, использование прихваток и приспособлений облегчает управление усадками и снижает distortion. В критичных узлах также применяют предварительный и послесварочный контроль температур для предотвращения локального перегрева.

Автоматизация и неразрушающий контроль качества (automation, NDT)

Автоматизация снижает вариативность параметров и позволяет точно управлять arc, wirefeed и тепловложением. Роботизированные комплексы особенно эффективны при серийном fabrication, где важна повторяемость параметров. Для контроля качества применяют NDT — визуальный осмотр, ультразвуковой (УЗК) и вихретоковый контроль, а в сложных случаях рентгеновский контроль. Программа контроля должна включать проверку на трещины, пористость, непроплавления и оценку состояния пассивации после сварки.

Минимизация брызг, обслуживание и эксплуатация (spatter, maintenance)

Снижение spatter уменьшает потребность в механической чистке и снижает вероятность коррозионных очагов на поверхности. Для этого корректируют режим дуги, скорость подачи проволоки и качество защитного газа. Регулярное maintenance — чистка горелок, проверка соединений, замена изношенных сопел и проволоки — продлевает срок службы оборудования и consumables. Обучение персонала правильным процедурам хранения и подготовке деталей также уменьшает количество дефектов и повышает стабильность результатов.

Заключение

Успешная сварка коррозионностойких материалов требует согласованной работы по настройке инвертора и дуги, выбору метода (MIG или TIG) с учётом задачи, внимательному подбору электродов, проволоки и флюсов, а также контролю heatinput и деформаций. Автоматизация и регулярный NDT наряду с плановым maintenance и аккуратной работой с consumables помогают сохранить свойства сплавов и получить долговечные, стойкие к коррозии соединения.