Diagnose und Ferndiagnose: Fehleranalyse für kürzere Stillstandzeiten

Moderne Fehleranalyse reduziert Ausfallzeiten durch Kombination aus lokaler Diagnose und Ferndiagnose über Datenvernetzung. Betriebstechniker und Flottenmanager profitieren von kontinuierlicher Überwachung, die Störungen früher erkennt und Wartungsmaßnahmen zielgerichteter macht, ohne unbestätigte Versprechen zu geben.

Moderne Maschinen in der Landwirtschaft erfordern eine systematische Fehleranalyse, um Stillstandzeiten zu minimieren. Neben klassischen Prüfverfahren gewinnen telematische Systeme an Bedeutung: Sie liefern Echtzeitdaten, dokumentieren Betriebsmuster bei tillage- oder traction-intensiven Aufgaben und geben Hinweise auf bevorstehende Beeinträchtigungen von hydraulics oder powertrain. Eine klare Trennung zwischen lokalen Diagnosen vor Ort und Ferndiagnosen per Connectivity reduziert Fehlersuche und beschleunigt Reparaturzyklen, ohne unnötige Teilewechsel oder Spekulationen über Ursachen.

Telematics und Connectivity: Wie hilft Fernüberwachung?

Telematics-Systeme übertragen Betriebsdaten kontinuierlich an Analyseplattformen. Diese Daten bilden die Grundlage für Ferndiagnose, indem sie Fehlercodes, Betriebsstunden, Lastzyklen und Kraftstoffverbrauch (fuel) sichtbar machen. In Kombination mit Connectivity-Lösungen können Techniker Diagnosen stellen, bevor das Fahrzeug transportiert wird. Für agriculture- oder tillage-Einsätze bedeutet das, dass Probleme erkannt werden, wenn traction unter hohen Belastungen steht, sodass Eingriffe geplant und Logistikaufwand reduziert werden.

Hydraulics: Welche Fehler treten häufig auf?

Hydrauliksysteme sind sensibel gegenüber Verschmutzung, Leckagen und Druckschwankungen. Eine lokale Diagnose prüft Filterzustand, Druckverläufe und Ventilfunktionen; Ferndaten zeigen wiederkehrende Muster, die auf ein schrittweises Verschleißen oder eine fehlerhafte Einstellung schließen lassen. Regelmäßiges Monitoring erlaubt es, Ursachen wie falsche Fluidviskosität oder mechanische Beschädigungen früher zu erkennen, wodurch ungeplante Stillstände in arbeitsintensiven Phasen verringert werden.

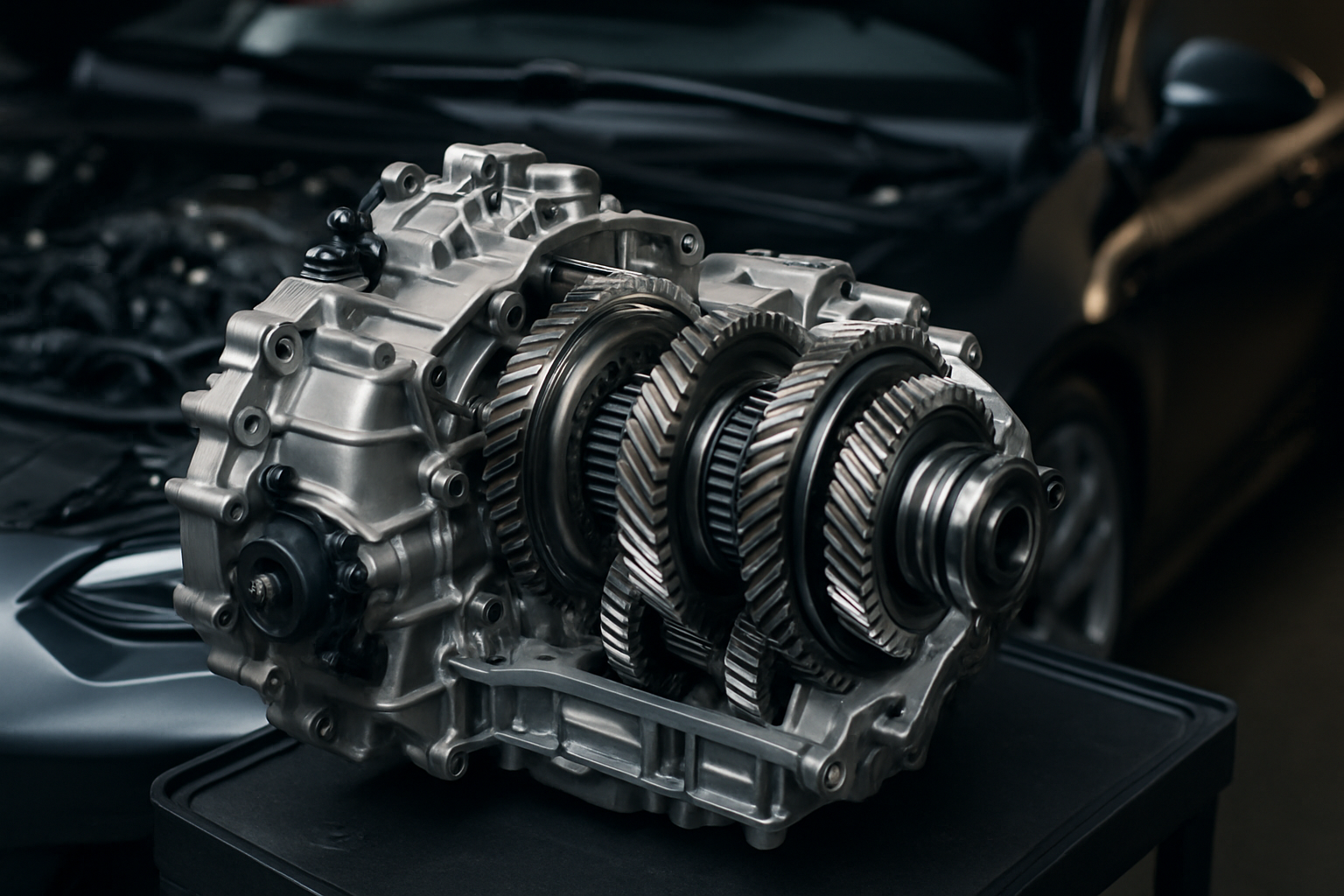

Powertrain und Emissions: Was sagt der Antriebsstrang?

Fehler im powertrain wirken sich direkt auf Effizienz (efficiency) und Emissionsverhalten aus. Diagnosen erfassen Motordaten, Getriebetemperaturen und Abgaswerte, um Leistungseinbrüche oder erhöhte emissionen zu identifizieren. Ferndiagnose kann anhand von Trends beurteilen, ob ein Problem akut ist oder sich über Zeit verschlechtert. In der Praxis erlaubt das abgestufte Eingreifen — etwa Softwareanpassungen, bevor teure mechanische Eingriffe nötig werden — und unterstützt nachhaltigere Betriebsweisen (sustainability).

Diagnostics und Telematikdaten: Welche Werkzeuge sind nützlich?

Moderne Diagnostic-Tools kombinieren Fehlercodes mit Telemetrie, sodass Aussagen über Ursache und Wahrscheinlichkeit von Ausfällen möglich werden. Algorithmen filtern relevante Daten aus großen Datenströmen, während Techniker Vor-Ort-Messungen ergänzen. Ergonomics und Bedienereingaben sind ebenfalls relevante Faktoren: Fehlbedienung oder unpassende Einstellungen führen zu vermeidbaren Fehlern. Die Kombination aus datengetriebener Ferndiagnose und gezielter Vor-Ort-Prüfung schafft präzisere Ergebnisse und spart Zeit.

Maintenance und Fuel Efficiency: Wie planen Wartung und Verbrauch?

Geplante Maintenance basiert auf Betriebsdaten statt auf starren Intervallen. Predictive Maintenance reduziert unnötige Wartungen und sorgt dafür, dass Bauteile rechtzeitig ersetzt werden. Fuel-Efficiency-Analysen zeigen, ob Fahr- und Arbeitseinstellungen den Verbrauch unnötig erhöhen. Bei agriculture- und tillage-Anwendungen führen optimierte Einstellungen zu weniger Kraftstoffverbrauch und geringerer Belastung für traction-relevante Komponenten. Dokumentierte Wartungshistorien erleichtern zudem Garantiefälle und langfristige Kostenabschätzungen.

Sustainability und Autonomy: Welche langfristigen Effekte ergeben sich?

Nachhaltigkeitsziele profitieren von reduzierten Ausfallzeiten und effizienterem Einsatz der Ressourcen. Weniger ungeplante Reparaturen bedeuten auch geringeren Materialverbrauch und weniger Transporte. Autonomy-Funktionen, etwa teilautomatisierte Steuerungen, erzeugen zusätzliche Datenpunkte, die Diagnosemodelle weiter verbessern. Gleichzeitig bleibt wichtig, dass Systemdaten verlässlich, nachvollziehbar und transparent ausgewertet werden, damit Maßnahmen faktenbasiert sind und die betrieblichen Abläufe tatsächlich entlasten.

Zusammenfassend lässt sich sagen, dass die Kombination aus lokaler Fehleranalyse und Ferndiagnose über telematics und connectivity die Schlüsselrolle bei der Reduktion von Stillstandzeiten spielt. Durch gezielte Überwachung von hydraulics, powertrain, emissions und weiteren Komponenten lassen sich Wartung und Einsatz besser planen, Effizienz steigern und Nachhaltigkeitsziele unterstützen. Eine datenorientierte Herangehensweise reduziert Unsicherheiten und ermöglicht fundierte Entscheidungen ohne unbelegte Versprechen.