Digitale Steuerung in der Materialbearbeitung

Die digitale Steuerung hat die Welt der Materialbearbeitung revolutioniert und ist heute ein Eckpfeiler der modernen Fertigungsindustrie. Durch den Einsatz von Computer Numerical Control (CNC) können Unternehmen komplexe Bauteile mit bemerkenswerter Präzision und Effizienz herstellen. Diese Technologie ermöglicht es Maschinen, detaillierte Anweisungen von digitalen Entwürfen zu interpretieren und physische Produkte mit minimalem menschlichem Eingriff zu fertigen, was die Produktionsprozesse grundlegend verändert hat.

Automatisierung und Effizienz in der Fertigung

Die Integration digitaler Steuerungssysteme in die Fertigung hat zu einer beispiellosen Automatisierung geführt. CNC-Maschinen können kontinuierlich und mit hoher Geschwindigkeit arbeiten, was die Produktionszyklen erheblich verkürzt. Diese Automatisierung reduziert nicht nur die Notwendigkeit manueller Eingriffe, sondern minimiert auch menschliche Fehler, was zu einer gleichbleibend hohen Qualität der Endprodukte führt. Durch die Möglichkeit, komplexe Aufgaben mit wiederholbarer Genauigkeit auszuführen, tragen CNC-Systeme maßgeblich zur Steigerung der Gesamteffizienz in der Produktion bei.

Die Fähigkeit, Programme einmal zu erstellen und bei Bedarf beliebig oft zu wiederholen, macht CNC-Maschinen besonders vorteilhaft für die Massenproduktion sowie für die Fertigung kleinerer Serien mit hoher Varianz. Die digitale Natur der Steuerung ermöglicht auch eine schnelle Umrüstung und Anpassung an neue Designs oder Materialien, was die Flexibilität in der modernen Industrie erheblich verbessert. Dies ist ein entscheidender Faktor für Unternehmen, die schnell auf Marktveränderungen reagieren müssen.

Präzisionsbearbeitung durch Digitale Kontrolle

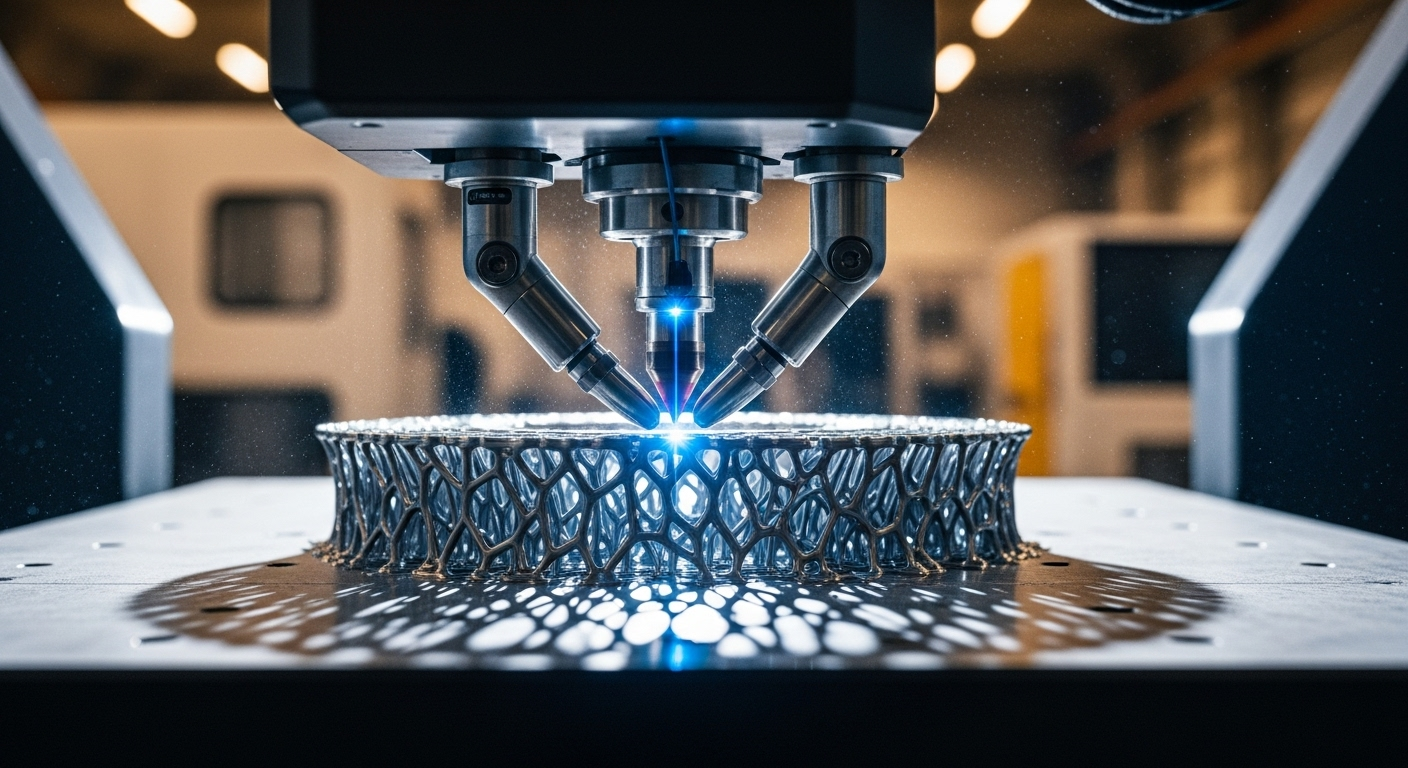

Ein Hauptvorteil der digitalen Steuerung liegt in der unübertroffenen Präzision, die sie bei Bearbeitungsprozessen ermöglicht. Im Gegensatz zu manuell bedienten Maschinen, bei denen die Genauigkeit stark von der Geschicklichkeit des Bedieners abhängt, folgen CNC-Maschinen exakten, im Computer hinterlegten Anweisungen. Diese Anweisungen, oft in Form von G-Code, definieren jeden Bewegungsschritt des Werkzeugs, einschließlich Geschwindigkeit, Position und Werkzeugwechsel. Das Ergebnis sind Bauteile mit extrem engen Toleranzen und einer hohen Oberflächengüte.

Die digitale Kontrolle erlaubt es, komplexe Geometrien und feine Details zu realisieren, die mit herkömmlichen Methoden nur schwer oder gar nicht umsetzbar wären. Von der Mikrofertigung winziger Komponenten bis zur Bearbeitung großer Industrieteile gewährleistet die Präzision der CNC-Technologie, dass jedes gefertigte Stück den exakten Spezifikationen des digitalen Entwurfs entspricht. Dies ist besonders kritisch in Branchen, wo selbst kleinste Abweichungen zu Funktionsstörungen führen könnten.

Anwendungen in verschiedenen Industrien

CNC-Maschinen sind aus der modernen Industrie nicht mehr wegzudenken und finden in einer Vielzahl von Sektoren Anwendung. Im Maschinenbau und in der Automobilindustrie werden sie zur Herstellung von Motorblöcken, Getriebeteilen und komplexen Karosseriekomponenten eingesetzt. Die Luft- und Raumfahrtindustrie nutzt CNC-Technologie zur Fertigung leichter, aber extrem widerstandsfähiger Teile für Flugzeuge und Raketen, bei denen höchste Präzision und Materialintegrität gefordert sind.

Auch in der Medizintechnik spielen CNC-Systeme eine wichtige Rolle bei der Herstellung von chirurgischen Instrumenten, Prothesen und Implantaten, die exakt an die individuellen Bedürfnisse der Patienten angepasst werden müssen. Darüber hinaus sind sie in der Holzbearbeitung, im Formenbau, in der Schmuckherstellung und sogar in der Kunst für die Schaffung komplexer Skulpturen unverzichtbar. Die Vielseitigkeit und Anpassungsfähigkeit der Technologie ermöglicht ihre breite Anwendung für unterschiedliche Materialien und Bearbeitungsanforderungen.

Moderne CNC-Systeme und Innovation

Die Entwicklung der digitalen Steuerungssysteme schreitet ständig voran. Moderne CNC-Systeme gehen weit über die ursprünglichen 3-Achsen-Maschinen hinaus und umfassen heute 5-Achsen- oder sogar Mehr-Achsen-Maschinen. Diese erweiterten Fähigkeiten ermöglichen die Bearbeitung von Werkstücken aus nahezu jedem Winkel in einer einzigen Aufspannung, was die Komplexität und Effizienz weiter steigert. Die Integration von CAD/CAM-Software (Computer-Aided Design/Manufacturing) hat den Entwurfs- und Programmierprozess erheblich vereinfacht und beschleunigt, indem sie eine nahtlose Verbindung von Design zu Fertigung schafft.

Innovationen umfassen auch die Entwicklung intelligenterer Maschinen mit adaptiven Steuerungen, die sich an Materialeigenschaften oder Werkzeugverschleiß anpassen können, um optimale Ergebnisse zu erzielen. Die Vernetzung von CNC-Maschinen im Rahmen von Industrie 4.0 ermöglicht die Überwachung und Steuerung von Produktionsprozessen in Echtzeit, was eine weitere Optimierung der Produktion und vorausschauende Wartung ermöglicht. Diese fortschrittlichen Technologien treiben die Effizienz und die Leistungsfähigkeit in der Fertigung kontinuierlich voran.

Die kontinuierliche Weiterentwicklung von CNC-Maschinen und ihrer digitalen Steuerung verspricht auch zukünftig erhebliche Fortschritte in der Materialbearbeitung. Mit der Integration von künstlicher Intelligenz und maschinellem Lernen könnten diese Systeme noch autonomer und effizienter werden. Die Fähigkeit, sich selbst zu optimieren und auf unvorhergesehene Bedingungen zu reagieren, wird die Fertigungslandschaft weiter transformieren und neue Möglichkeiten für die Produktion hochkomplexer und maßgeschneiderter Produkte eröffnen.