Grundlagen der computergestützten Fertigung

Die computergestützte Fertigung, bekannt als CNC (Computerized Numerical Control), hat die Produktionslandschaft revolutioniert. Diese Technologie ermöglicht es Maschinen, präzise und wiederholbare Aufgaben mit minimalem menschlichem Eingriff auszuführen. Von der Automobilindustrie bis zur Medizintechnik ist CNC ein Eckpfeiler moderner Produktion, der nicht nur die Effizienz steigert, sondern auch die Herstellung komplexer Bauteile mit hoher Genauigkeit ermöglicht. Das Verständnis ihrer Grundlagen ist entscheidend für jeden, der in der heutigen Fertigungsindustrie tätig ist oder sich dafür interessiert.

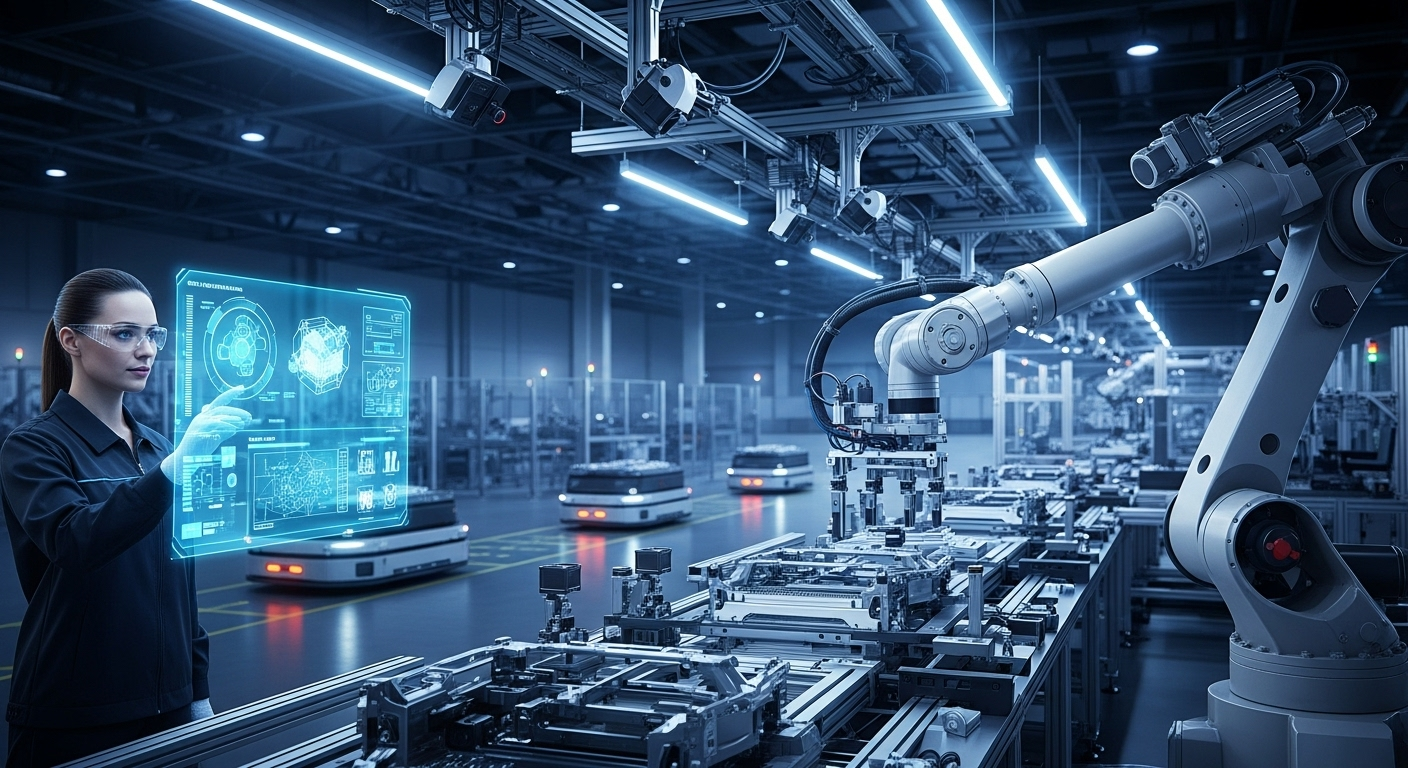

Was ist computergestützte Fertigung und Automation?

Die computergestützte Fertigung, kurz CNC, bezeichnet den Einsatz von Computern zur Steuerung und Überwachung von Werkzeugmaschinen. Im Kern ersetzt die CNC-Technologie manuelle Operationen durch vorprogrammierte Befehle, die von einer Computersoftware an die Maschine übermittelt werden. Dies führt zu einem hohen Grad an Automation in der Produktion, wodurch Fertigungsprozesse optimiert und die Notwendigkeit menschlicher Intervention in repetitiven oder gefährlichen Schritten reduziert wird. Die Integration von CNC-Maschinen in die Industrie hat die Art und Weise, wie Produkte hergestellt werden, grundlegend verändert, indem sie eine konsistente Qualität und eine höhere Durchlaufgeschwindigkeit ermöglicht.

Präzisionsbearbeitung und Werkstückfertigung

Ein Hauptvorteil der CNC-Technologie liegt in ihrer Fähigkeit zur Präzisionsbearbeitung. Die Maschinen können Werkstücke mit extrem engen Toleranzen fertigen, was für Branchen wie die Luft- und Raumfahrt oder die Medizintechnik unerlässlich ist, wo selbst kleinste Abweichungen kritische Auswirkungen haben können. Ob Fräsen, Drehen, Schleifen oder Bohren – CNC-Maschinen führen diese Operationen mit einer Wiederholgenauigkeit aus, die manuell kaum zu erreichen wäre. Diese Fähigkeit zur hochpräzisen Fertigung ermöglicht die Herstellung komplexer Geometrien und verbessert die allgemeine Qualität und Funktionalität der Endprodukte erheblich. Die digitale Steuerung minimiert Fehler und Ausschuss, was wiederum Materialkosten senkt.

Digitale Steuerung und Software in der Produktion

Das Herzstück jeder CNC-Maschine ist ihr Steuerungssystem, das auf spezieller Software basiert. Ingenieure nutzen CAD-Software (Computer-Aided Design) zur Erstellung detaillierter 3D-Modelle von Bauteilen. Diese Modelle werden dann in CAM-Software (Computer-Aided Manufacturing) importiert, welche die Konstruktionsdaten in maschinenlesbare Befehle umwandelt, oft im G-Code-Format. Dieser G-Code steuert jede Bewegung der Maschine – von der Spindelgeschwindigkeit über die Vorschubrate bis hin zur Werkzeugauswahl. Die Integration von Digitaltechnik und leistungsstarker Software ermöglicht eine nahtlose Kette von der Designphase bis zur physischen Produktion, was die Entwicklung neuer Produkte beschleunigt und die Flexibilität in den Operations erhöht.

Effizienzsteigerung und Produktionsoptimierung

CNC-Technologie ist ein wesentlicher Treiber für Effizienz in der modernen Fertigung. Durch die Automation und die Reduzierung manueller Eingriffe können Produktionszyklen erheblich verkürzt werden. Maschinen können rund um die Uhr arbeiten, was die Produktionskapazität maximiert. Die konsistente Qualität der gefertigten Teile minimiert Nacharbeit und Ausschuss, was zu Material- und Kosteneinsparungen führt. Darüber hinaus ermöglicht die digitale Steuerung eine schnelle Umrüstung für verschiedene Produkte, was besonders bei kleineren Losgrößen und der Just-in-Time-Produktion von Vorteil ist. Diese Aspekte tragen maßgeblich zur Optimierung der gesamten Produktionsabläufe bei und stärken die Wettbewerbsfähigkeit in der Industrie.

Verschiedene Arten von CNC-Maschinen und ihre Anwendungen

Die Welt der CNC-Maschinen ist vielfältig und umfasst eine Reihe spezialisierter Werkzeuge, die jeweils für bestimmte Fertigungsaufgaben konzipiert sind. Zu den gängigsten Typen gehören CNC-Fräsmaschinen, die Material durch rotierende Schneidwerkzeuge entfernen, und CNC-Drehmaschinen, die rotierende Werkstücke bearbeiten. Weiterhin gibt es CNC-Plasmaschneider, Laserschneider und Wasserstrahlschneider, die Materialien durch Hitze oder Druck trennen. CNC-Schleifmaschinen sorgen für extrem feine Oberflächengüten, während CNC-Biegemaschinen Metalle präzise formen. Diese Tools finden Anwendung in nahezu jeder Branche, von der Herstellung komplexer Komponenten in der Luft- und Raumfahrt über die Produktion von Präzisionswerkzeugen bis hin zur Möbelherstellung und dem Formenbau, und treiben Innovation und Entwicklung voran.

| Maschinentyp | Typische Anwendung | Kostenbereich (Schätzung) |

|---|---|---|

| Desktop-CNC-Fräse | Hobby, Prototyping, kleine Werkstücke | 1.000 € - 10.000 € |

| Kleine kommerzielle CNC-Fräse | Kleinserien, Modellbau, Bildung | 10.000 € - 50.000 € |

| Industrie-CNC-Fräse | Massenproduktion, hochpräzise Bauteile, Formenbau | 50.000 € - 500.000 €+ |

| CNC-Drehmaschine | Präzisionswellen, Zylinder, Flansche | 20.000 € - 300.000 €+ |

| CNC-Laserschneider | Blechbearbeitung, Gravur, Kunststoffe | 15.000 € - 200.000 €+ |

| CNC-Plasmaschneider | Dicke Metallplatten, Grobschnitte | 5.000 € - 70.000 € |

Preise, Raten oder Kostenschätzungen, die in diesem Artikel genannt werden, basieren auf den neuesten verfügbaren Informationen, können sich jedoch im Laufe der Zeit ändern. Eine unabhängige Recherche wird vor finanziellen Entscheidungen empfohlen.

Zusammenfassend lässt sich sagen, dass die computergestützte Fertigung eine Schlüsseltechnologie darstellt, die die moderne Produktion durch Automation, Präzision und Effizienz transformiert hat. Von der Konzeption in der Software bis zur physischen Fertigstellung komplexer Bauteile ermöglichen CNC-Maschinen eine beispiellose Kontrolle über den Herstellungsprozess. Ihre Vielseitigkeit und die kontinuierliche Weiterentwicklung der zugrunde liegenden Technologie sichern ihre zentrale Rolle in der globalen Industrie und treiben die Innovation in zahlreichen Sektoren voran. Die Grundlagen dieser Technologie zu verstehen, ist essenziell, um die Möglichkeiten und Herausforderungen der modernen Fertigung zu erfassen.