Materialeigenschaften verstehen: Wie unterschiedliche Werkstoffe Markierergebnisse beeinflussen

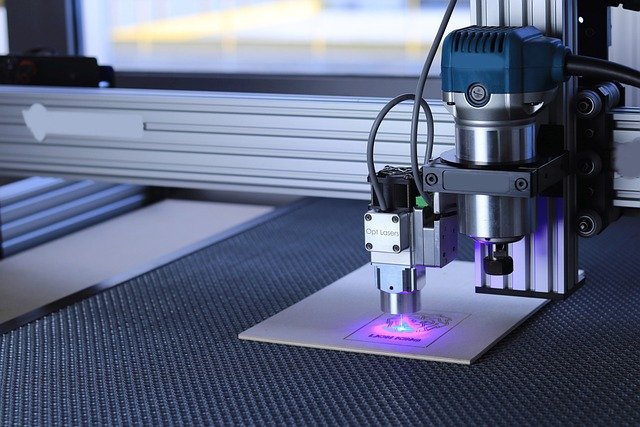

Die Qualität von Lasergravuren hängt stark von den Eigenschaften des Werkstoffs ab. Dieser Beitrag beschreibt, wie Zusammensetzung, Oberfläche, Beschichtungen und thermische Eigenschaften Markierungen, Ätzungen und Präzision beeinflussen und welche Rolle Automatisierung, Qualitätssicherung, Wartung und Nachhaltigkeit spielen.

Lasergravur liefert nur dann verlässliche Ergebnisse, wenn das Zusammenspiel von Gerät, Prozess und Material verstanden wird. Unterschiede in Zusammensetzung, Wärmeleitfähigkeit, Oberflächenrauheit oder Beschichtung führen zu variierenden Kontrasten, Tiefen und Beständigkeiten der Markierungen. Tests auf Musterstücken, dokumentierte Parameter und regelmäßige Wartung sind entscheidend, um reproduzierbare Ergebnisse zu erzielen. Im Folgenden werden zentrale Materialaspekte und ihre praktischen Auswirkungen auf Markierung und Ätzung erläutert.

Materialien: Welche Rolle spielen Zusammensetzung und Wärmeleitfähigkeit?

Die chemische Zusammensetzung und die physikalischen Eigenschaften der Materialien bestimmen zunächst deren Reaktion auf Laserenergie. Metalle mit hoher Wärmeleitfähigkeit leiten Hitze schnell ab und benötigen oft höhere Energiedichten für sichtbare Veränderungen, während schlecht leitende Kunststoffe bei geringeren Leistungen schmelzen oder sich verfärben können. Legierungsbestandteile beeinflussen Reflexion und Oxidationsverhalten; Härtegrade bestimmen die Form der Kante. Sorgfältige Analyse der Materialien und Anpassung von Leistung, Pulsdauer und Fokussierung sind notwendige Schritte für konsistente Markierungsergebnisse.

Präzision: Wann Vektorgravur oder Rastergravur sinnvoll sind

Für feine Konturen und Texte ist Vektorgravur meist die richtige Wahl, weil sie Linien präzise nachfährt und sehr gute Kantenschärfe bietet. Rastergravur eignet sich für Flächen, Schattierungen und kontrastreiche Grafiken, insbesondere wenn unterschiedliche Tiefen gewünscht sind. Die gewählte Methode beeinflusst Präzision, Bearbeitungszeit und Oberflächenfinish. Auf empfindlichen oder stark reflektierenden Oberflächen muss die Fokussierung besonders kontrolliert werden, um Überhitzung oder Unschärfen zu vermeiden.

Beschichtung und Oberfläche: Einfluss auf Gravur und Ätzung

Beschichtungen verändern stark das Verhalten beim Gravieren oder Ätzen. Eloxierte Aluminiumschichten ergeben oft klare, kontrastreiche Markierungen, während Lack- oder Pulverbeschichtungen bei zu hoher Energie abplatzen können. Raue oder poröse Oberflächen absorbieren Laserenergie anders als glatte Flächen, was zu ungleichmäßigen Ergebnissen führt. Vorbehandlungen wie Reinigen, Entfetten oder leichtes Aufrauen erhöhen die Reproduzierbarkeit. Dokumentierte Tests auf Beschichtungen sind wichtig, um optimale Parameter zu finden, ohne die Beschichtung zu beschädigen.

Metallbearbeitung, Kunststoffe und Elektronik: Branchenspezifische Anforderungen

In der Metallbearbeitung steht Beständigkeit gegen Abrieb und Korrosion im Vordergrund; Markierungen müssen oft lesbar bleiben, trotz mechanischer Beanspruchung. Bei Kunststoffen ist Vorsicht geboten, da manche Polymere vergilben oder spröde werden können. In der Elektronik sind thermische Belastungen kritisch: Bauteile dürfen durch die Markierung nicht beschädigt werden, weshalb kurze Pulse und präzise Steuerung erforderlich sind. Im medizinischen Bereich müssen Materialien und Verfahren zusätzliche Normen hinsichtlich Sterilisierbarkeit und Biokompatibilität erfüllen.

Automatisierung, Qualität und Wartung: Prozessstabilität sichern

Automatisierte Markiersysteme steigern Durchsatz und Konsistenz, doch deren Erfolg hängt von Qualitätssicherung und regelmäßiger Wartung ab. Sensorik zur Prozessüberwachung erkennt Abweichungen durch Materialschwankungen frühzeitig. Prüfprotokolle sollten optische Inspektionen, Messung von Kontrast und Tiefen sowie Haltbarkeitstests umfassen. Wartung von Optiken, Kühlung und Fördertechnik verhindert Schwankungen in der Leistung. Für die Serienproduktion sind standardisierte Prüfpläne und Rückverfolgbarkeit der Parameter entscheidend.

Nachhaltigkeit: Materialwahl, Energieeinsatz und Lebensdauer

Nachhaltigkeit betrifft Materialauswahl, Ressourceneffizienz und die Lebensdauer von Markierungen. Recycelbare Werkstoffe und minimale Abtragsmengen reduzieren Abfall. Effiziente Laser und automatisierte Prozesse senken den Energieverbrauch pro Kennzeichnung. Die Langlebigkeit von Markierungen hängt von Abriebfestigkeit und chemischer Beständigkeit ab; langlebige Markierungen vermeiden häufige Nacharbeiten und verlängern Produktlebenszyklen. Dokumentation und Testzyklen helfen, umweltfreundliche Prozessparameter zu etablieren.

Abschließend zeigt sich: Es gibt kein universelles Rezept für perfekte Lasergravur. Vielmehr entscheidet die Kombination aus Materialverständnis, technischer Einstellung, geeigneter Vorbehandlung und konsequenter Prozesskontrolle über Präzision und Beständigkeit der Markierungen. Systematische Tests, klare Dokumentation der Parameter und regelmäßige Wartung bilden die Grundlage für reproduzierbare, hochwertige Ergebnisse.