Messtechnik und Sensorik: Präzise Datenerfassung im Labor und Feld

Messtechnik und Sensorik bilden die Grundlage für verlässliche Daten in Forschung, Entwicklung und industriellen Anwendungen. Ob im Laboraufbau oder in rauen Feldbedingungen — präzise Erfassung, geeignete Sensorik und robuste Messketten sind entscheidend. Dieser Artikel erläutert zentrale Konzepte, typische Sensorarten, Signalaufbereitung, Kalibrierung, und wie Simulation und embedded Systeme die Datengenauigkeit verbessern können.

sensors: Welche Sensortypen kommen zum Einsatz?

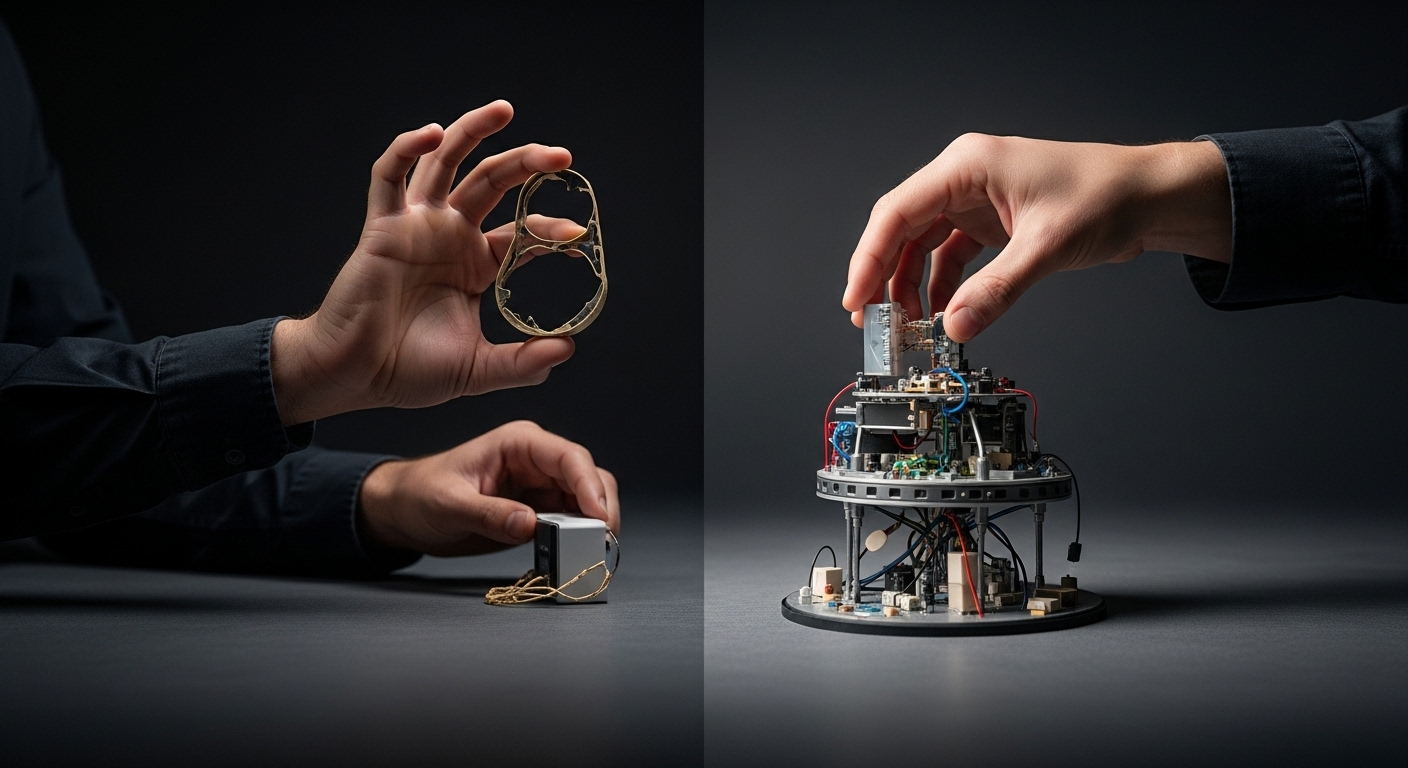

Sensoren sind die erste Stufe jeder Messkette. Typische Messgrößen umfassen Temperatur, Druck, Beschleunigung, Dehnung, optische und chemische Signale. Bei der Auswahl spielen Genauigkeit, Linearität, Sensitivität, Temperaturdrift und Lebensdauer eine Rolle. In Praxisanwendungen werden oft Halbleiter-basierte Sensoren (semiconductors) oder MEMS-Elemente genutzt, weil sie klein, kosteneffizient und für wireless Vernetzung geeignet sind. Für Feldmessungen sind zudem Schutzarten und mechanische Robustheit entscheidend, während im Labor höhere Empfindlichkeit und geringere Rauschpegel im Fokus stehen.

instrumentation: Wie sieht eine vollständige Messkette aus?

Instrumentation umfasst Sensoren, Signalaufbereitung, Datenerfassung und Auswertung. Rohsignale von sensors müssen häufig verstärkt, gefiltert und digitalisiert werden. Instrumentation-Hardware beinhaltet Verstärker, A/D-Wandler und Referenzspannungen; Software-seitig sind Kalibrieralgorithmen und Fehlerkorrektur wichtig. Bei komplexeren Systemen wird die Messkette durch powerelectronics versorgt und über embedded Controller gesteuert. Für Laborsysteme sind modular aufbaubare Instrumente üblich, im Feld dominieren kompakte, energieeffiziente Designs mit robusten Gehäusen und gegebenenfalls wireless Schnittstellen.

signalprocessing: Welche Verfahren zur Signalkonditionierung sind relevant?

Signalprocessing reduziert Rauschen, extrahiert Merkmale und bereitet Daten für die Analyse vor. Analoge Maßnahmen umfassen Filterung (Tiefpass, Bandpass), Differenzierung oder Instrumentationsverstärker für kleine Signale. Digitale Verfahren wie Z-Faltung, FFT und adaptive Filter sind für die Nachbearbeitung und Echtzeitanalyse wichtig. Simulation-Tools helfen, das Verhalten bei unterschiedlichen Störquellen zu untersuchen, bevor Hardware gefertigt wird. In Kombination mit control-Algorithmen lassen sich Messsysteme so optimieren, dass sie stabile, reproduzierbare Messwerte liefern.

embedded: Wie integrieren sich Messsysteme in Embedded-Plattformen?

Embedded Systeme übernehmen Steuerung, Datenerfassung und Vorverarbeitung direkt am Messpunkt. Typische Aufgaben sind A/D-Wandlung, Echtzeit-Filterung und Kommunikation über wired oder wireless Protokolle. Ein embedded Ansatz reduziert Latenzen und erlaubt Distributed Measurement Architectures. Bei der Hardware-Implementierung spielen pcb-Layout, Versorgungskonzepte und elektromagnetische Verträglichkeit eine Rolle. Außerdem erlaubt enge Integration mit powerelectronics und semiconductors-Designs, effiziente Energieverwaltung und die Umsetzung von vlsi-basierten Lösungen bei hohen Integrationsanforderungen.

pcb: Welche Designprinzipien verbessern Messgenauigkeit?

Ein sorgfältiges pcb-Layout minimiert Störaussendungen und bewahrt Signalintegrität. Trennung von Analog- und Digitalbereichen, sternförmige Masseführung, passende Rückstrompfade und kontrollierte Impedanzen sind zentrale Maßnahmen. Für niederfrequente Messungen sind Kurzschleifen und gute Erdung kritisch, bei HF- oder wireless-Anwendungen sind Entkopplungskondensatoren und Ferritbauelemente wichtig. Thermisches Management, Platzierung von Referenzquellen und die Auswahl niederohmiger Verbindungen beeinflussen ebenfalls Kalibrierbarkeit und Langzeitstabilität.

automation: Wie unterstützen Automatisierung und Simulation Messprozesse?

Automation erhöht Reproduzierbarkeit und reduziert Bedienfehler, besonders in Serienprüfungen oder Langzeit-Monitoring. Testsequenzen, Datenlogging und automatische Kalibrierroutinen erlauben konsistente Abläufe. Simulation vor der Realisierung (z. B. Circuit-Simulation, Systemsimulation) hilft, Komponentenverhalten vorherzusagen und Engpässe zu identifizieren. Kombinationen aus Simulation, vlsi-Prototyping und realen Tests verkürzen Entwicklungszyklen. In Produktionsumgebungen ermöglicht automation auch Predictive Maintenance durch kontinuierliche Überwachung von Instrumentation-Daten und Anbindung an control-Systeme.

Schlussbetrachtung

Präzise Datenerfassung ist ein Zusammenspiel aus passenden sensors, sorgfältiger instrumentation, durchdachter signalprocessing, robuster embedded-Integration, und feinem pcb-Design; powerelectronics, semiconductors, wireless-Anbindung, vlsi-Implementierungen und simulation-Methoden ergänzen diese Bausteine. Ob im Labor oder Feld, erfolgreiche Messtechnik setzt auf kombinierte Hardware- und Software-Lösungen sowie standardisierte Kalibrierverfahren, um zuverlässige, reproduzierbare Messergebnisse zu erzielen.