Präzise Oberflächenkennzeichnung für langlebige Bauteile

Dauerhafte Kennzeichnungen auf Bauteilen sichern Identifikation, Prüfbarkeit und Nachvollziehbarkeit über den gesamten Lebenszyklus. Diese Informationen erklären relevante Verfahren, materialabhängige Anforderungen und integrierte Prozessschritte, um lesbare und beständige Markierungen zu erzielen.

Eine präzise Oberflächenkennzeichnung ist für langlebige Bauteile mehr als nur ein optisches Merkmal: Sie dokumentiert Fertigungsinformationen, ermöglicht Wartungsprozesse und stärkt die Rückverfolgbarkeit über Produktlebenszyklen hinweg. Entscheidend sind Auswahl des Verfahrens, Anpassung an das jeweilige Material und die Prüfung von Beständigkeit gegenüber Abrieb, Korrosion und thermischer Belastung. Eine durchdachte Kennzeichnungsstrategie reduziert Fehlerquellen in Montage und Logistik und sichert langfristig die Lesbarkeit selbst unter rauen Betriebsbedingungen.

Präzision bei der Oberflächenkennzeichnung

Präzision bestimmt, wie fein und genau eine Kennzeichnung platziert werden kann. Hohe Präzision erlaubt kleine Schriftgrößen, feine Codes und millimetergenaue Positionierung auf kritischen Flächen. Für Anwendungen mit engen Toleranzen ist es wichtig, Kennzeichnungen so zu setzen, dass Passflächen, Dichtungen oder Funktionsbereiche nicht beeinträchtigt werden. Konstante Prozessparameter und regelmäßige Kalibrierung der Anlagen gewährleisten gleichbleibende Ergebnisse, minimieren Nacharbeiten und ermöglichen automatisierte Kontrolle durch bildgebende Systeme. Zusätzlich tragen standardisierte Prüfverfahren dazu bei, die Genauigkeit über verschiedene Losgrößen hinweg sicherzustellen.

Kennzeichnung und Rückverfolgbarkeit

Kennzeichnungen dienen als Träger wichtiger Daten für die Rückverfolgbarkeit: Seriennummern, Chargenkennzeichen oder Prüfinformationen werden direkt am Bauteil angebracht. Robust platzierte Codes erleichtern Rückrufe, verbessern Qualitätsanalysen und unterstützen gesetzliche Anforderungen. Für sichere Rückverfolgbarkeit empfiehlt sich die Verwendung maschinenlesbarer Codes in Kombination mit humanlesbaren Angaben. Zudem sollten Datenmanagement-Systeme die Verknüpfung zwischen Kennzeichnung und Produktionsdaten sicherstellen, damit Informationen über Lebensdauer, Prüfintervalle und Wartung jederzeit abrufbar sind.

Metallbearbeitung und Kunststoffe

Materialeigenschaften beeinflussen die Wahl der Kennzeichnungsmethode stark. Bei Metallwerkstoffen sind Wärmeleitfähigkeit, Oberflächenrauheit und vorhandene Beschichtungen zu berücksichtigen, damit keine Materialschädigung wie Verzug oder Versprödung entsteht. Bei Kunststoffen ist Vorsicht bei thermischen Prozessen geboten, da zu hohe Temperaturen Schmelzen oder Verformungen verursachen können. Vor Serienproduktion sind Tests am Prototypen notwendig, um Parameter wie Energiezufuhr, Pulsdauer oder Vorschub so anzupassen, dass dauerhaft lesbare und unveränderte Bauteile entstehen. Diese Prüfläufe helfen, die Balance zwischen Sichtbarkeit der Kennzeichnung und Schonung des Basismaterials zu finden.

Oberfläche, Ätzen und Dauerhaftigkeit

Die Beschaffenheit der Oberfläche und die Tiefe der Gravur oder Ätzung bestimmen die Dauerhaftigkeit einer Kennzeichnung. Tiefere Ätzungen bieten besseren Schutz gegen Abrieb, können aber die Oberflächenstruktur verändern und in Einzelfällen mechanische Eigenschaften beeinflussen. Oberflächenbehandlungen wie Passivierung oder Beschichtungen sollten auf die Kennzeichnung abgestimmt werden, um Korrosionsschutz und Lesbarkeit zu kombinieren. Ebenso wichtig ist die Prüfung unter realen Betriebsbedingungen, etwa Salzsprühnebel, Chemikalienkontakt oder mechanische Belastung; standardisierte Prüfverfahren und dokumentierte Testprotokolle geben Aufschluss über Langzeitverhalten.

Prototypenbau, Individualisierung und Serialisierung

Prototypenbau ermöglicht die Validierung von Kennzeichnungsparametern und die Anpassung an kunden- oder branchenspezifische Anforderungen. Individualisierung und Serialisierung stellen sicher, dass jedes Bauteil eine eindeutige Identität trägt, was besonders in regulierten Branchen relevant ist. Durch frühzeitige Tests lassen sich optimale Positionen, Kontraststufen und Zeichenhöhen festlegen. So werden Serienfehler vermieden und die Produktion kann mit standardisierten Einstellungen gestartet werden. Flexible Prozesse erlauben zudem kundenspezifische Anpassungen ohne lange Vorlaufzeiten und unterstützen Variantenmanagement in der Serienfertigung.

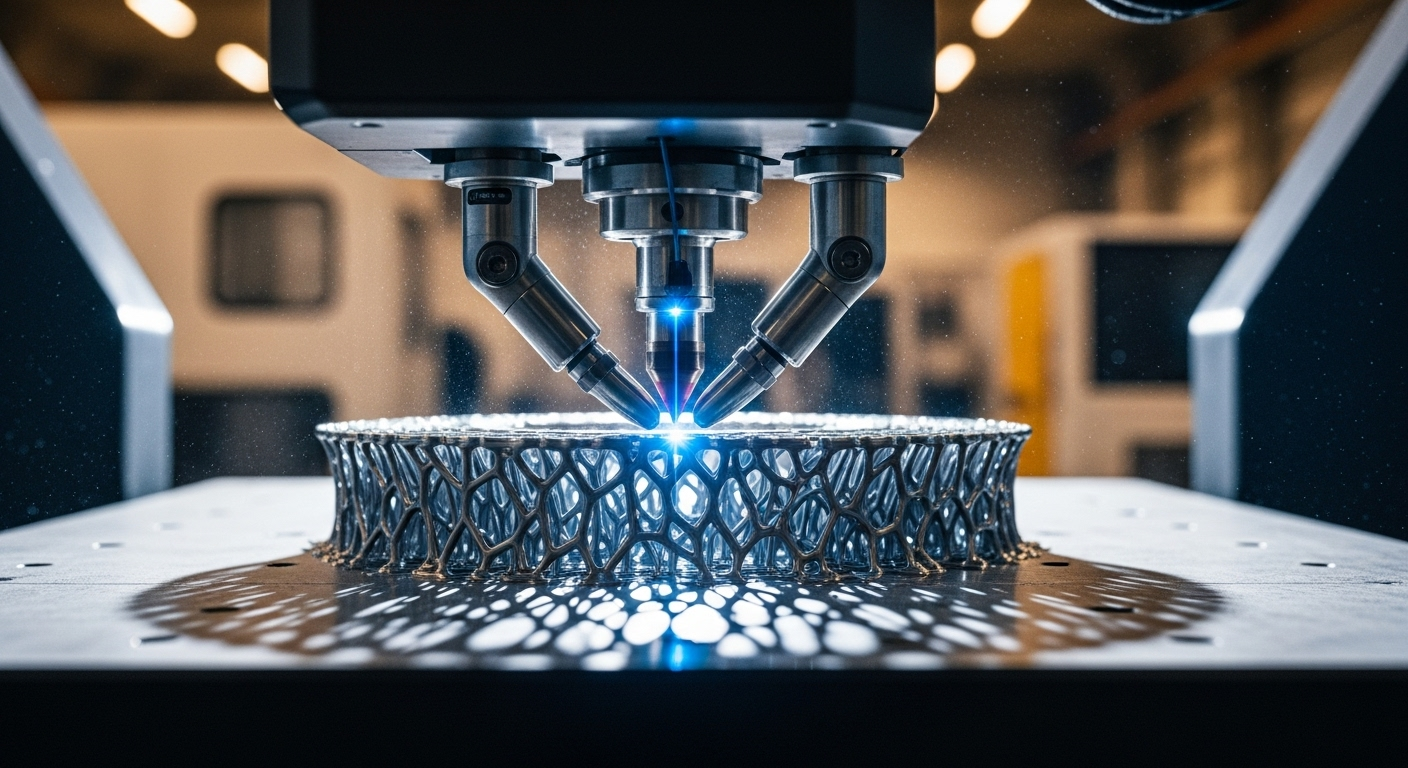

Automatisierung und Mikrobearbeitung im industriellen Einsatz

Automatisierung integriert Kennzeichnungsprozesse in Fertigungslinien und steigert Durchsatz sowie Reproduzierbarkeit. Mikrobearbeitung ermöglicht feinste Strukturen auf kleinen Flächen und ergänzt automatisierte Prüfsysteme zur sofortigen Qualitätskontrolle. Für industrielle Anwendungen sind Schnittstellen zu Produktionsdatenerfassung und Robotertechnik wichtig, um Kennzeichnungen konsistent zu platzieren und automatisch zu dokumentieren. Rückmeldeschleifen und Inline-Inspektionen schließen den Regelkreis, sodass fehlerhafte Markierungen sofort erkannt und Prozesse angepasst werden können.

Abschließend lässt sich feststellen, dass präzise Oberflächenkennzeichnung durch die Kombination von verfahrensspezifischem Wissen, materialgerechter Anpassung und validierten Prozessen erreicht wird. Durch konsequentes Prototyping, abgestimmte Einstellungen und die Einbindung in automatisierte Abläufe entstehen Kennzeichnungen, die Bauteile sicher identifizieren, wartungsrelevante Informationen liefern und auch unter anspruchsvollen Bedingungen über lange Zeiträume lesbar bleiben. Eine systematische Dokumentation und regelmäßige Prüfung sichern zudem die konstante Qualität in der Serienproduktion.