Qualitätssicherung bei dauerhaften Markierungen: Prüfmethoden und Messgrößen

Qualitätssicherung bei dauerhaften Markierungen setzt systematische Prüfungen voraus, die sowohl visuelle als auch messbare Kriterien abdecken. Im Folgenden werden gängige Prüfmethoden beschrieben: optische Inspektion, Kontrast- und Rauheitsmessungen, Haftungsprüfungen sowie Parameter zur Sicherstellung von Traceability und Automatisierung. Der Fokus liegt auf anwendbaren Messgrößen und materialabhängigen Besonderheiten.

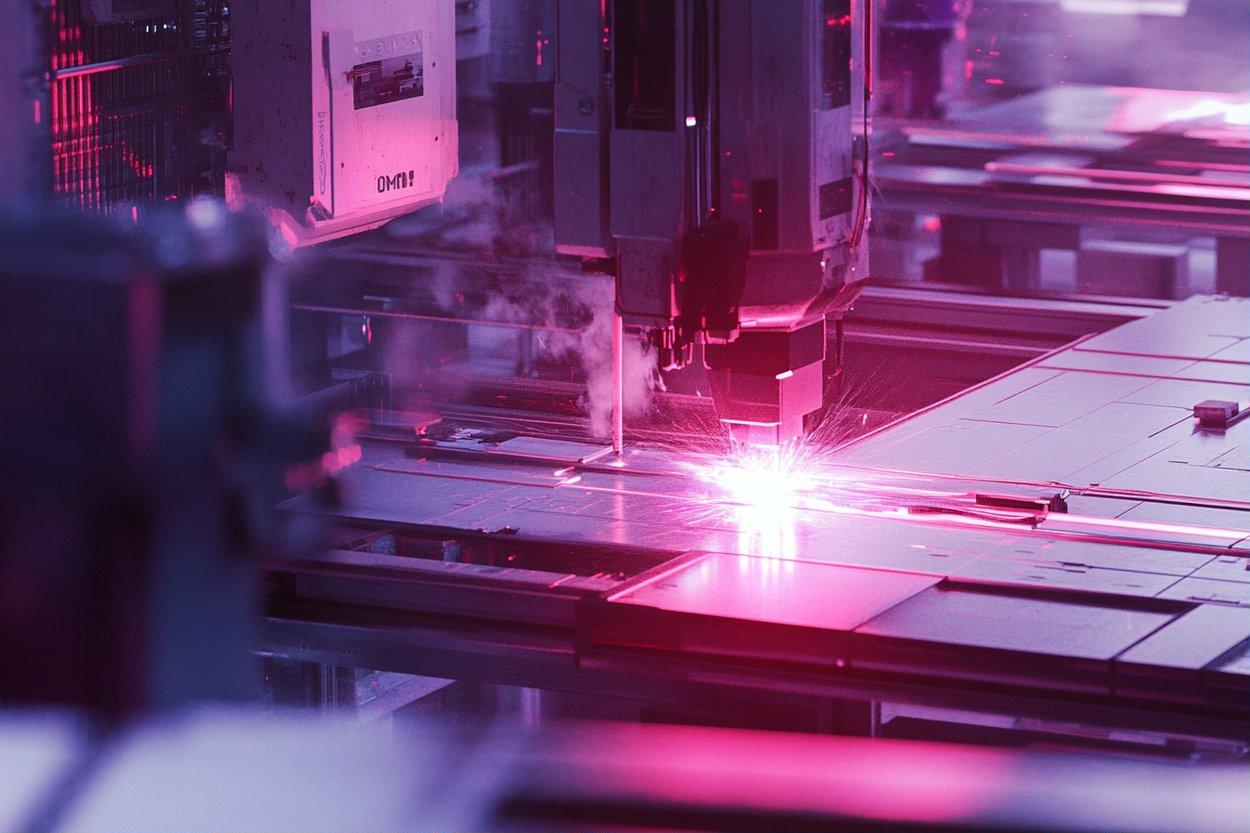

Die dauerhafte Kennzeichnung von Bauteilen verlangt mehr als ästhetisch saubere Ergebnisse: Sie muss lesbar, beständig und rückverfolgbar sein. Neben der Wahl von Laserparametern wie Leistung, Pulsdauer und Scangeschwindigkeit sind standardisierte Prüfmethoden nötig, um Marking-Qualität und Haltbarkeit zu beurteilen. Die folgenden Abschnitte stellen praxisnahe Prüfansätze vor und verknüpfen sie mit relevanten Messgrößen.

Prüfverfahren für marking und etching

Visuelle Inspektion bleibt eine grundlegende Methode zur ersten Beurteilung von marking und etching: Lesbarkeit, Vollständigkeit und Position werden geprüft. Ergänzend kommen Mikroskopie und Bildverarbeitung zum Einsatz, um Kontrastwerte und Kantenqualität quantitativ zu erfassen. Softwaregestützte Auswertung liefert z.B. Grauwerte und Defektstatistiken, die als Basis für Prozessanpassungen dienen.

Messgrößen bei ablation und optics

Bei Laserprozessen wie ablation sind Materialabtrag, Schmelzränder und thermische Effekte entscheidend. Optische Messungen quantifizieren Tiefe, Breite und Profil der Markierung. Spektrale Analyse kann Rückschlüsse auf Oberflächenveränderungen und Oxidation geben. Metriken wie Abtragsrate, Absorptionsverhalten und Reflektanz helfen, optics-bezogene Einstellungen zu optimieren.

Materialien: fiber, metals, plastics, ceramics

Die Prüfanforderungen variieren stark je nach Substrat. Bei metals sind Härte, Legierung und Oberflächenbeschaffenheit relevant; bei plastics spielen Wärmeempfindlichkeit und Verfärbung eine Rolle; ceramics erfordern oft höhere Energiedichten und spezielle Prüfmethoden. Für fiber-basierte Laser empfiehlt sich die Überwachung von Spotgröße und Fokuslage. Materialtests wie Haftungsprüfungen oder Kratztests zeigen, ob die Markierung den Einsatzbedingungen standhält.

Automatisierung, traceability und throughput

In Fertigungsumgebungen ist Automatisierung zentral: Inline-Inspektion und Datenerfassung sichern traceability. Kamerabasierte Systeme prüfen jede Markierung und verknüpfen Ergebnisse mit Seriennummern oder Batch-Daten. Wichtige KPI sind throughput (Stückzahl pro Zeit), Fehlerquote und Prüfzyklusdauer. Balance zwischen Prüfaufwand und Produktionsrate entscheidet, welche Messungen inline oder als Stichprobe stattfinden.

Präzision, calibration und vector-Strategien

Präzision hängt von Kalibrierung (calibration) der Positionierachsen und optischer Komponenten ab. Regelmäßige Kalibrierprozeduren korrigieren Abweichungen in Fokus, Galvo-Alignment und Spot-Position. Vector- und Rasterstrategien beeinflussen Kantenqualität und Prozesszeit; vektorbasierte Markierungen können präziser, aber langsamer sein. Messgrößen wie Wiederholgenauigkeit, Positionsabweichung und Linienbreite dienen als Kontrollgrößen.

Dauerhaftigkeit, durability und Validierung

Dauerhaftigkeit wird durch mechanische und chemische Belastungstests geprüft: Salzsprühnebel, Reib- oder Abriebtests sowie Temperaturwechsel zeigen Schwachstellen. Messgrößen umfassen Kontrastverlust, Farbänderung und Lesebarkeitsrate nach Belastung. Validierung erfolgt durch definierte Testprotokolle, die Material, Laserparameter und Prüfbedingungen verknüpfen, um reproduzierbare Ergebnisse zu garantieren.

Zum Abschluss sei betont, dass ein ganzheitliches QS-Konzept Prozesse, Messgrößen und Rückverfolgbarkeit kombiniert. Durch geeignete Prüfmethoden — von optischer Inspektion über Rauheits- und Haftungsanalyse bis zu Belastungstests — lassen sich Markierungen kontrollieren und für den vorgesehenen Einsatz absichern. Stetige Kalibrierung und automatisierte Auswertung unterstützen dabei die Balance zwischen Präzision und Produktionsrate.