Schmierstoffapplikation: Dosierung, Intervalle und Verträglichkeiten

Dieser Artikel erklärt praxisorientiert, wie Schmierstoffe an Motorrädern und Rollern korrekt dosiert und in passenden Intervallen appliziert werden. Es wird erläutert, wie Verträglichkeiten mit Dichtungen und Beschichtungen geprüft werden und wie richtige Pflege die Lebensdauer von Komponenten beeinflusst.

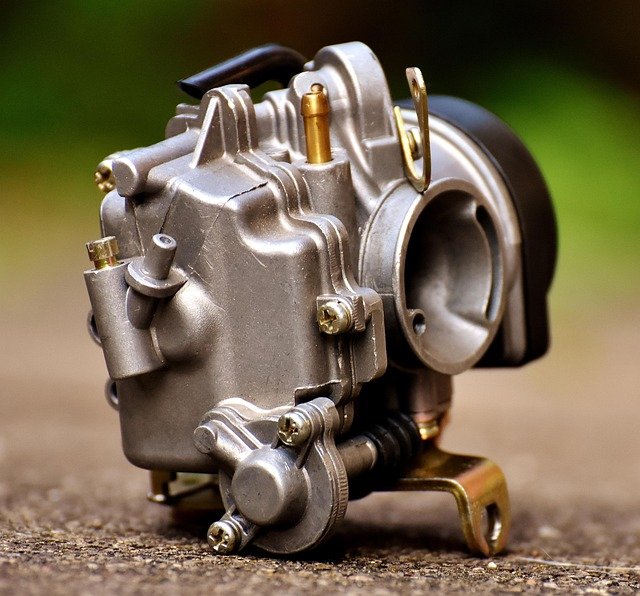

Die richtige Schmierstoffapplikation entscheidet über Funktion, Sicherheit und Lebensdauer vieler Baugruppen an Motorrad und Roller. Neben der korrekten Menge sind Intervallplanung, Materialkompatibilität und Umwelteinflüsse entscheidend. Eine systematische Vorgehensweise vermeidet Schäden an Lagern, Dichtungen und Beschichtungen, verhindert Korrosion und schützt elektrische Anschlüsse vor Fehlfunktionen.

Wartung und Dosierungsempfehlungen

Bei der regelmäßigen Wartung ist die richtige Dosierung von Schmiermitteln zentral. Zu geringe Mengen führen zu erhöhtem Verschleiß an Lagern, Schaltgelenken und Führungen; zu viel Schmierstoff zieht Schmutz an und kann Dichtungen beeinträchtigen. Herstellervorgaben zu Füllmengen und Schmierstoffklassen sind Ausgangspunkt. Für bewegliche Metallpaare sind temperatur- und belastungsabhängige Fette sinnvoll, bei Kunststoffführungen gehören spezielle, kompatible Öle oder trockene Mittel in Betracht.

Bremsen und Verträglichkeiten prüfen

Bremskomponenten dürfen niemals mit Schmiermitteln kontaminiert werden; schon geringe Rückstände an Belägen oder Bremsscheiben reduzieren die Bremswirkung erheblich. Bei Arbeiten in der Nähe von Bremsen sind Abdeckungen und gezielte Reinigung Pflicht. Dichtungsmaterialien wie NBR, FKM oder Silikon reagieren unterschiedlich auf Öle und Fette; Verträglichkeitstests an unkritischen Stellen helfen, Quellung oder Versprödung frühzeitig zu erkennen.

Filter, Materialien und Beschichtungen berücksichtigen

Luft- und Ölfilter reagieren empfindlich auf ölhaltige Nebel oder fettige Ablagerungen, die die Filtrationsleistung mindern. Metallische Oberflächen mit Pulverbeschichtung, Eloxal oder Galvanik verlangen Schmierstoffe ohne aggressive Lösungsmittel, um Beschichtungen nicht anzugreifen. Die Wahl zwischen dünnflüssigen Ölen für gute Penetration und dickeren Fetten für Langzeitschutz richtet sich nach Belastung, Temperatur und Materialpaarung.

Batterien, Verkabelung und Sensoren schützen

Elektrische Komponenten benötigen besondere Vorsicht: Batteriepole sollten mit nichtleitenden Kontaktfetten vor Korrosion geschützt werden, ohne die elektrische Verbindung zu stören. Verkabelung und Stecker sind gegen eindringende, leitfähige Pasten zu schützen. Sensoren, insbesondere ABS- oder Abgasregelsensoren, sind empfindlich gegenüber Ölfilm; bei Arbeiten in ihrer Nähe sind trockene oder nicht haftende Mittel vorzuziehen, um Fehlfunktionen zu vermeiden.

Korrosion, Abdichtung und Langlebigkeit steigern

Richtig angewendete Schmierstoffe verdrängen Feuchtigkeit, schützen Metallflächen und unterstützen Dichtungen beim Erhalt der Abdichtung. Korrosionsschutzfette und -öle sollten auf Materialverträglichkeit geprüft werden, damit Beschichtungen, Kunststoffteile und Gummi nicht beschädigt werden. Regelmäßige Nachschmierung an kritischen Punkten reduziert Abrieb und erhöht die Lebensdauer von Lagern, Bolzen und beweglichen Verbindungen nachhaltig.

Diagnose, Kalibrierung und Wartungsintervalle festlegen

Vor und nach Schmierarbeiten sind Diagnosemaßnahmen sinnvoll: Sichtprüfung, Überprüfung auf Spiel, Geräusche und Temperaturverhalten geben Hinweise auf notwendige Maßnahmen. Kalibrierungsschritte, etwa bei sensorgesteuerten Systemen, sollten nach Eingriffen beachtet werden. Wartungsintervalle orientieren sich an Einsatzbedingungen — Stadtverkehr, Kurzstrecken und feuchte Umgebungen erfordern häufigere Kontrollen als überwiegende Langstrecke. Herstellerangaben bieten eine Orientierung, sollten aber an Praxisbedingungen angepasst werden.

Abschließend bleibt festzuhalten, dass eine durchdachte Schmierstoffapplikation aus korrekter Dosierung, Kenntnis der Materialverträglichkeit, Schutz elektrischer Komponenten und einer an den Einsatz angepassten Intervallplanung besteht. Wer systematisch vorgeht und Diagnose sowie Kalibrierung berücksichtigt, reduziert Verschleiß und Korrosion und trägt maßgeblich zur sicheren und langlebigen Nutzung von Motorrad- und Rollerteilen bei.