Temperatur- und Oberflächeneffekte: Ursachen für Verfärbungen und ihre Minimierung

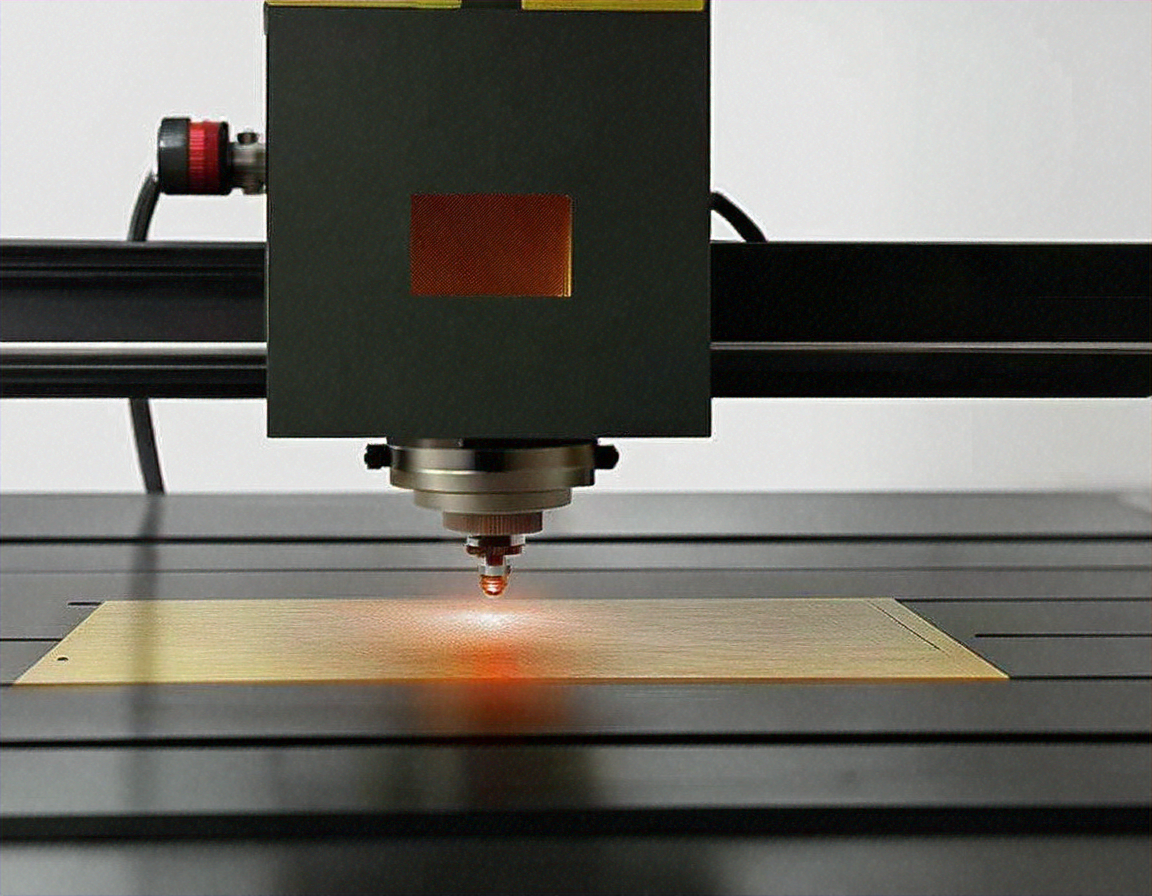

Thermische Reaktionen und Oberflächenchemie führen bei laserbasierten Prozessen häufig zu sichtbaren Verfärbungen. Dieser Artikel erklärt sachlich die Ursachen und zeigt praxisnahe Maßnahmen zur Reduktion von Verfärbungen durch richtige Materialwahl, Strahlsteuerung und Nachbehandlung auf.

Bei laserbasierten Prozessen resultieren sichtbare Farbänderungen aus einem Zusammenspiel von Temperaturspitzen, Oberflächenchemie und mechanischer Veränderung des Materials. Solche Veränderungen sind oft Indikatoren für Oxidation, Rückstände oder mikrostrukturelle Umwandlungen. In Produktionsumgebungen beeinflussen Prozessparameter sowie Materialeigenschaften sowohl die Präzision als auch die Dauerhaftigkeit der Markierung. Zur Minimierung von Verfärbungen sind systematische Tests, kontrollierte Strahlparameter, saubere Optik und geeignete Vor- sowie Nachbehandlungen erforderlich.

Etching, Marking und Ablation: Wie entstehen Verfärbungen?

Beim etching oder marking durch Laser wird Material lokal erhitzt; bei ablation wird Material schichtweise entfernt. Verfärbungen treten auf, wenn Rückstände karbonisieren, Oxide entstehen oder chemische Reaktionen mit Beschichtungen stattfinden. Die Pulsdauer, Peakleistung und Wellenlänge des Lasers bestimmen, ob thermische Diffusion oder photochemische Prozesse dominieren. Kürzere Pulse und präzise Energiezufuhr reduzieren thermisch beeinflusste Randzonen und minimieren dunkle Ränder oder Verfärbungen, die durch Überhitzung entstehen.

Metallurgie und Plastics: Materialabhängige Reaktionen

Metalle zeigen materialabhängige Anlauffarben, wenn durch die Hitze Schichten oxidieren oder Legierungselemente sich umverteilen. Die metallurgie eines Werkstücks beeinflusst, welche Farbtöne auftreten und wie stabil sie sind. Plastics können stattdessen durch Degradation, Ausgasung oder Blasenbildung verfärben; Additive und Füllstoffe verändern das Absorptionsverhalten und damit das Reaktionsverhalten. Vorversuche auf Musterstücken und eine Analyse von Schichtaufbau, Wärmeleitfähigkeit sowie Additiven helfen, geeignete Einstellungen zu finden.

Optics und Strahlparameter: Einfluss auf precision

Saubere Optics und korrekte Fokussierung sind entscheidend für die precision des Markings. Verschmutzte Linsen oder falsch eingestellte Fokuslagen erzeugen Streuung und Hotspots, die zu ungleichmäßiger Erwärmung führen. Die Kombination aus Pulsenergie, Wiederholrate und Scan-Geschwindigkeit sollte so gewählt werden, dass die Energie gleichmäßig verteilt wird. Effiziente Vectorization und Pfadplanung vermeiden Mehrfachüberfahrten und reduzieren lokale Überhitzung, was zu saubereren, verfärbungsärmeren Markierungen führt.

Automation, CNC und Vectorization für Konstanz

Automation und CNC-gesteuerte Systeme verbessern die Reproduzierbarkeit von etching- und marking-Prozessen. CNC-Steuerung sorgt für wiederholbare Werkstückpositionierung; Vectorization-Algorithmen optimieren Bahnen, reduzieren Leerfahrten und verringern Überlappungen. Automatisierte Prozesslogs unterstützen traceability: Abweichungen in der Oberflächenqualität lassen sich schneller einer Charge oder einem Parameterprofil zuordnen. Durch automatische Anpassung festgelegter Profile lässt sich zudem die Anzahl experimenteller Versuche reduzieren und die Produktionskonstanz erhöhen.

Throughput, Traceability und Durability in Produktion

Ein hoher throughput ist wirtschaftlich wünschenswert, darf aber die Qualität der Oberfläche nicht beeinträchtigen. Erhöhte Scan-Geschwindigkeit oder Leistung kann zu ungleichmäßigen Temperaturspitzen führen, die Verfärbungen begünstigen. Traceability durch Chargennummern, Prozessaufzeichnungen und Inline-Messungen erlaubt die Analyse von Zusammenhängen zwischen Geschwindigkeit, Leistung und Oberflächenbefund. Durability der Markierung hängt von Materialtiefe und Verfahrensart ab: Tiefere, kontrollierte Ablation liefert oft langlebigere Markierungen, während oberflächliche Veränderungen anfälliger für Umwelteinflüsse sind.

Minimierungsstrategien: Oberflächenbehandlung und Materials

Konkrete Maßnahmen umfassen gründliche Vorreinigung (Entfettung, Entfernung von Fetten und Trennmitteln), gegebenenfalls Entoxidation und die Auswahl kompatibler Beschichtungen. Tests mit abgestuften Parametern auf Testmustern liefern Daten für optimale Einstellungen. Adaptive Profile, die Leistung und Pulsparameter in Echtzeit anpassen, reduzieren thermische Nebenwirkungen. Nachbehandlungen wie schonendes Polieren, Entfernen von Rückständen oder das Aufbringen passiver Schichten können verbleibende Verfärbungen vermindern. Eine Kombination aus passender Materialwahl, sauberer Optik, CNC-gestützter Automation und dokumentiertem Prozessmanagement erhöht die Wahrscheinlichkeit, hochwertige und verfärbungsarme Markierungen zu erzielen.

Abschließend zeigt sich, dass Verfärbungen bei Laserprozessen multifaktoriell bedingt sind: Temperatur, Oberflächenchemie, Materialeigenschaften und Prozessführung wirken zusammen. Durch strukturierte Materialtests, präzise Strahlführung, saubere Optik sowie geeignete Vor- und Nachbehandlungen lassen sich thermisch bedingte Verfärbungen reduzieren und gleichzeitig Präzision sowie Dauerhaftigkeit der Markierungen sicherstellen.