Adaptar el almacenaje a flujos logísticos cambiantes

En entornos logísticos actuales, la capacidad de ajustar el almacenaje frente a variaciones en la demanda, estacionalidad y cambios en la cadena de suministro es clave para mantener la eficiencia operativa. Este artículo ofrece un enfoque práctico sobre cómo diseñar sistemas de almacenamiento flexibles y resilientes, considerando aspectos de organización, seguridad y aprovechamiento del espacio.

En momentos de alta volatilidad en la cadena de suministro, adaptar el almacenaje a flujos logísticos cambiantes se convierte en una necesidad operativa y estratégica. Una aproximación bien planificada combina criterios de organización del inventario con soluciones físicas de shelving y racks que faciliten la movilidad de pallets, la accesibilidad y la seguridad. No se trata solo de añadir estanterías, sino de integrar opciones modulares, mezzanine y métodos de gestión que permitan responder rápido a picos, rotaciones distintas de productos y restricciones de espacio sin comprometer la durabilidad ni la capacidad de carga.

Shelving y warehousing para flujos variables

El diseño de shelving en un warehouse debe priorizar la versatilidad: estanterías ajustables y sistemas modulares permiten cambiar alturas de entrepaños y configuraciones según SKU y rotación. En warehousing moderno, separar zonas por velocidad de salida (fast-, medium- y slow-moving) mejora la organización y reduce tiempos de picking. Además, el uso de estanterías móviles o con guías facilita la reconfiguración del espacio sin grandes obras, manteniendo la trazabilidad del inventory y la continuidad del servicio.

Organización e inventory frente a cambios de demanda

Una política clara de organización del inventory —basada en ABC o análisis por turnover— ayuda a decidir qué productos merecen acceso rápido y cuáles pueden ubicarse en zonas menos accesibles. Sistemas de gestión de almacén (WMS) proporcionan visibilidad en tiempo real, optimizan la reposición y reducen errores. La sincronización entre datos y layout físico es esencial: un buen WMS combinado con shelving adecuada minimiza manipulaciones y mejora los tiempos de preparación de pedidos.

Pallet y mezzanine: maximizar el uso del space

Los pallets siguen siendo estándar para mover y apilar mercancías; su integración con racks tipo pallet-rack y estructuras mezzanine permite ganar espacio vertical sin perder accesibilidad. Los mezzanine resultan útiles para crear niveles adicionales de almacenamiento o áreas de preparación, siempre que la instalación considere carga distribuida y vías de evacuación. Planificar corredores y alturas garantiza que el aprovechamiento del space no comprometa la seguridad ni la capacidad de maniobra de equipos de carga.

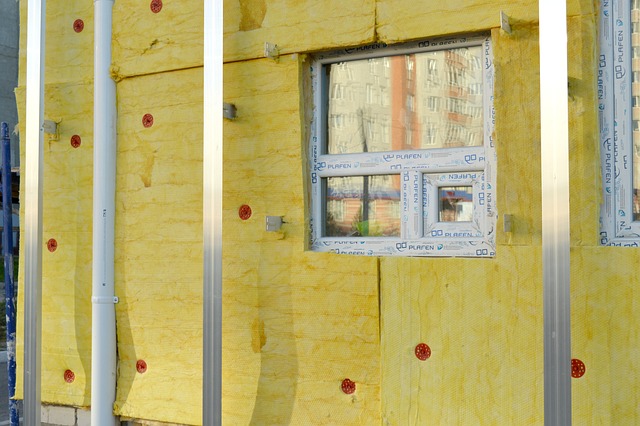

Modularidad e installation para adaptación rápida

Las soluciones modulares facilitan instalaciones rápidas y escalables: se pueden añadir módulos de shelving o reforzar secciones conforme cambian las necesidades. Un buen plan de installation incluye evaluación del floor load, anclajes, y accesos temporales para minimizar interrupciones. Optar por componentes intercambiables reduce tiempos de reconfiguración y costes asociados a modificaciones futuras, permitiendo que el almacén evolucione con la demanda sin inversiones estructurales frecuentes.

Durabilidad, accessibility y safety en el diseño

La durabilidad de estanterías y racks influye en la continuidad operativa; materiales y tratamientos anticorrosión prolongan la vida útil. La accessibility debe garantizar que los operarios lleguen a mercancías de forma ergonómica, con pasillos adecuados y señalización clara. Las medidas de safety incluyen protecciones contra impactos, límites de loadbearing visibles y procedimientos de inspección periódica que reduzcan riesgos y mantengan la integridad del sistema de almacenaje.

Capacity, loadbearing y optimization del espacio

Evaluar la capacity real del almacén significa medir carga por m² y por estantería (loadbearing), así como considerar la distribución del peso en pallets y estantes. La optimization combina layout, densidad y flujos operativos: consolidar SKUs compatibles, usar sistemas de picking por lotes y equilibrar almacenamiento compacto con accesibilidad puede incrementar la capacidad utilizable sin ampliar la superficie. Simulaciones y pruebas de flujo ayudan a identificar cuellos de botella antes de realizar cambios costosos.

En conjunto, adaptar el almacenaje a flujos logísticos cambiantes requiere una visión integrada: combinar shelving y soluciones mezzanine con políticas de inventory, herramientas de gestión y criterios de seguridad. La modularidad y una correcta installation permiten escalar con rapidez, mientras que la atención a loadbearing, durability y accessibility asegura operaciones sostenibles. Diseñar pensando en flexibilidad y optimización del space reduce tiempos operativos y mejora la capacidad de respuesta ante variaciones en la demanda.