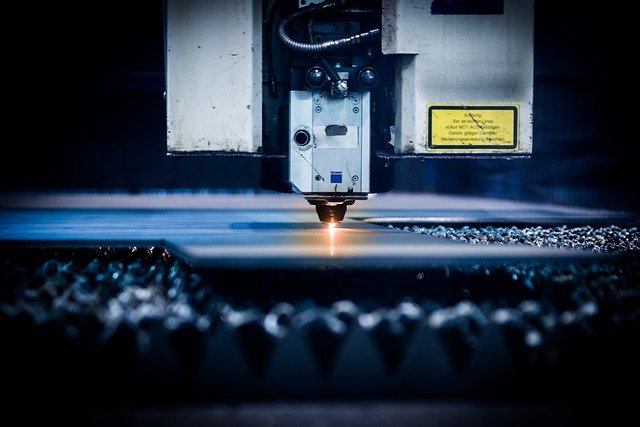

Control de calidad y trazabilidad en procesos de grabado con haz dirigido

El control de calidad y la trazabilidad en procesos de grabado con haz dirigido son pilares para asegurar piezas consistentes y conformes en entornos industriales y de producción. Integrar calibración, inspección de ópticas y registros automáticos permite documentar parámetros críticos —desde potencia y focalización hasta mantenimiento— para cumplir requisitos de seguridad y cumplimiento.

El grabado con haz dirigido exige procedimientos claros para garantizar que cada marcado y grabado cumpla especificaciones técnicas y normativas. La trazabilidad conecta la identificación de la pieza con los parámetros del proceso, los registros de calibración y el historial de mantenimiento. Un sistema de control de calidad bien implementado reduce rechazos, mejora la reproducibilidad entre lotes y ofrece evidencia para auditorías de seguridad y cumplimiento.

¿Cómo afectan la calibración y la precisión al marcado y al grabado?

La calibración periódica de equipos láser y sistemas ópticos es esencial para mantener la precisión del marcado y del grabado. Ajustes en potencia, focalización y velocidad determinan la profundidad, el contraste y la legibilidad de la marca. Protocolos estandarizados incluyen patrones de referencia, verificación de potencia y pruebas de uniformidad del haz. Registrar cada calibración permite relacionar variaciones con lotes concretos y facilita acciones correctivas, garantizando que los parámetros reproducidos en producción mantengan la calidad requerida.

¿Qué diferencias entre CO2 y fibra afectan al proceso?

Los láseres CO2 y los de fibra óptica presentan comportamientos distintos sobre materiales y mantenimiento. Los sistemas CO2 suelen usarse para materiales orgánicos y no metálicos como madera y acrílico, mientras que la fibra óptica ofrece mejor rendimiento y eficiencia sobre metales. Estas diferencias condicionan la documentación de trazabilidad: hay que incluir el tipo de fuente (CO2 o fibra óptica), las longitudes de onda, la potencia y el historial de reemplazo de componentes. Mantener registros separados por tipo de fuente facilita reproducir resultados y cumplir requisitos técnicos.

¿Cómo responden los sustratos como metales, madera y acrílico?

Cada sustrato reacciona de forma distinta al haz dirigido. Los metales requieren control térmico y frecuencias específicas para evitar deformaciones; la madera muestra variabilidad natural que afecta la uniformidad del marcado; el acrílico necesita ajustes de velocidad y potencia para prevenir fisuras y burbujas. Las estrategias de control de calidad combinan ensayos por lote, perfiles de parámetros por material y sistemas que relacionan la identificación de la pieza con las condiciones de proceso, asegurando trazabilidad desde la materia prima hasta el producto final.

¿Qué controles en producción garantizan la seguridad y el cumplimiento?

En producción, la trazabilidad se sustenta en registros electrónicos que integran parámetros de máquina, operador y resultados de inspección. Las medidas de seguridad incluyen cerramientos, protecciones contra el escape del haz y procedimientos de bloqueo durante mantenimiento. Para cumplimiento normativo conviene mantener bitácoras de incidentes, certificados de calibración y documentación sobre piezas rechazadas. Esta evidencia facilita auditorías y demuestra la conformidad con estándares de seguridad y calidad en el entorno industrial.

¿Cómo mejora la automatización la trazabilidad y el control?

La automatización reduce errores manuales y acelera la captura de datos. Integrar lectores de códigos o etiquetas enlaza cada pieza con su historial; un sistema MES registra parámetros de producción y permite trazabilidad por lote. Cámaras y sensores para inspección en línea detectan defectos tras el marcado, activando alertas y registrando eventos automáticamente. Programar calibraciones y mantenimientos dentro del flujo automatizado asegura la consistencia de los procesos y proporciona un rastro completo de eventos técnicos y operativos.

¿Qué papel juegan las ópticas y la inspección en la calidad?

Las ópticas (lentes, espejos y guías de haz) influyen directamente en la calidad del marcado. La inspección óptica mediante cámaras, medición de profundidad y control de contraste permite verificar la integridad del marcado y detectar residuos o quemaduras. El mantenimiento programado y la documentación de limpieza o sustitución de ópticas evitan degradación del haz y pérdida de calidad. Registrar estas actividades en el sistema de trazabilidad permite identificar causas raíz ante no conformidades y mantener la fiabilidad del proceso a lo largo del tiempo.

La combinación de calibración reproducible, registros detallados por tipo de fuente (CO2 o fibra óptica), control de sustratos, inspección óptica y automatización de datos conforma una estrategia robusta de control de calidad y trazabilidad. Estos elementos facilitan la reproducibilidad del marcado, demuestran cumplimiento normativo y mantienen condiciones de seguridad adecuadas en entornos de producción con haz dirigido.