Eficiencia energética y costes en procesos de marcado industrial

Este artículo analiza cómo la eficiencia energética y los costes afectan a los procesos de marcado industrial mediante tecnología láser. Se describen factores técnicos, elección de materiales, parámetros operativos y una guía orientativa de precios para equipos comerciales, con énfasis en decisiones basadas en datos y seguridad.

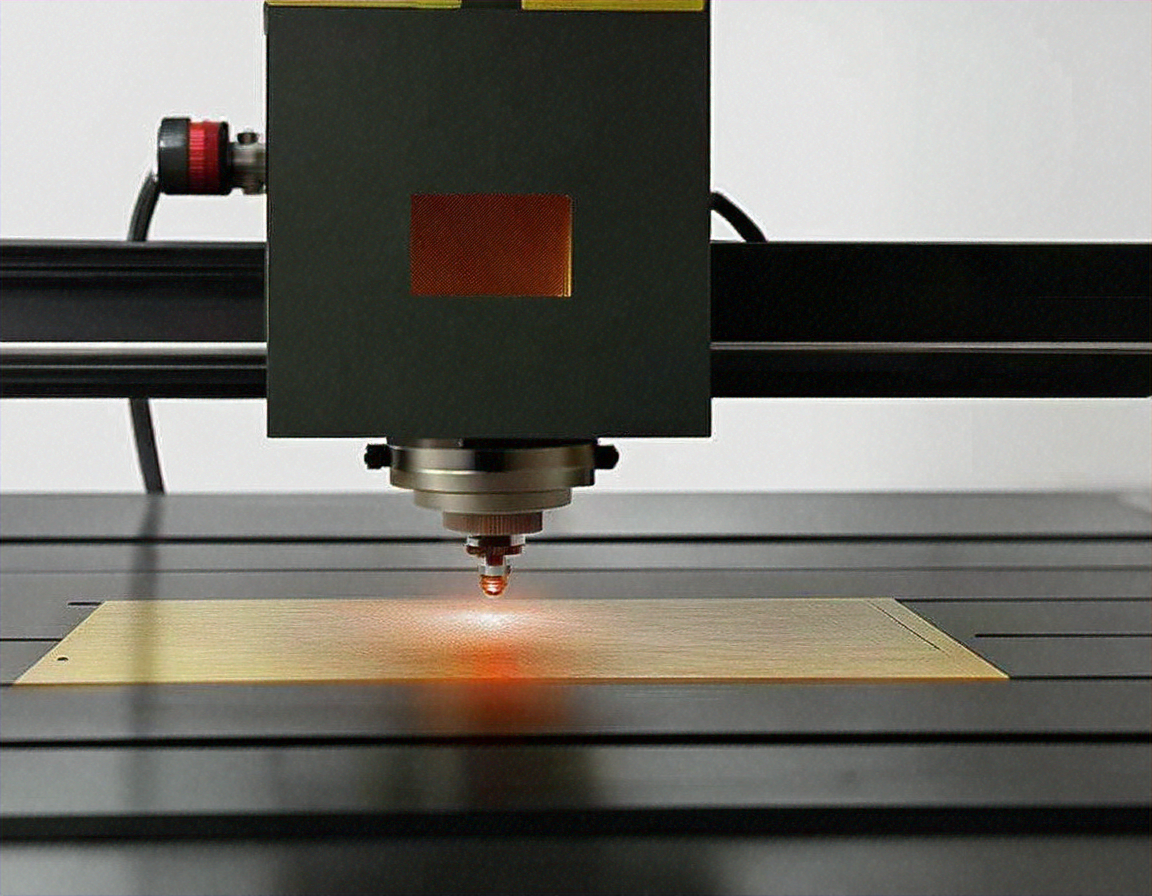

La implantación de procesos de marcado industrial con láser combina precisión y personalización en aplicaciones que van desde señalización hasta fabricación de prototipos. Evaluar la eficiencia energética y los costes operativos implica considerar consumo por hora, rendimiento por material y la integridad del marcado. Además de la inversión inicial en equipo, hay gastos continuos en mantenimiento, repuestos y seguridad que influyen en la viabilidad financiera y ambiental de un taller o una línea de producción.

¿Cómo influye el marking y la personalization en el consumo energético?

El tipo de marcado (marking) y el grado de personalization afectan directamente al tiempo de ciclo y al consumo. Marcados superficiales rápidos consumen menos energía por pieza que grabados profundos o repetidos para personalización en serie. Optimizar parámetros como potencia, frecuencia y velocidad del cabezal reduce el tiempo activo del láser y, por tanto, el consumo energético por unidad. La planificación de trabajos por lotes y el uso de software que agrupe marcas en un vector óptimo también disminuyen cambios de configuración y pérdidas energéticas asociadas a tiempos muertos.

¿Qué papel tiene la precision en la eficiencia energética?

La precision aumenta el valor funcional del marcado, pero puede requerir ajustes de potencia y velocidad que incrementen el consumo. Buscar el equilibrio entre resolución y coste energético es clave: a veces una resolución ligeramente menor permite reducir la potencia del láser y acortar el tiempo de exposición sin comprometer la funcionalidad del marcado. El mantenimiento de ópticas limpias y una calibración adecuada mantienen la eficiencia del sistema y evitan sobrepotenciar la máquina para compensar pérdidas, lo que repercute positivamente en consumo y costes.

Materials y fabrication: elección según woodwork, metalwork, acrylics

La elección de materials y el tipo de fabrication determinan parámetros operativos: woodwork y acrylics suelen necesitar potencias y velocidades diferentes a metalwork. Algunos metales requieren láseres por fibra o aditivos (p. ej. recubrimientos) para un marcado legible; otros aceptan etching superficial con CO2. Conocer la interacción entre láser y material ayuda a minimizar pruebas, salvar tiempo de prototyping y reducir desperdicio. Una selección adecuada de sustratos permite optimizar consumibles y aumentar la vida útil del equipo.

Vector, cutting y etching: parámetros y productividad

Trabajar con archivos vectoriales bien optimizados reduce movimientos innecesarios y mejora la productividad en cutting y etching. El uso de vectores simplificados y trayectorias de corte eficientes disminuye el tiempo de máquina por pieza y, consecuentemente, la energía gastada. En procesos de corte, la potencia y la frecuencia deben ajustarse a la densidad del material para evitar repeticiones y retrabajos. Automatizar la conversión de diseños a vectores optimizados integra la fase de diseño con la operación, reduciendo errores humanos y costes indirectos.

Automation y prototype: impacto en costes operativos

La incorporación de automation en líneas de marcado industrial reduce tiempos de manipulación y mejora la repetibilidad, lo que baja el coste por unidad en producciones medianas y grandes. Para prototyping, la flexibilidad es prioritaria, pero un flujo automatizado para pruebas repetidas optimiza consumo al reducir la supervisión manual y las pausas. Evaluar retorno de inversión en automatización implica comparar la inversión inicial con ahorros en mano de obra, mejora de rendimiento y reducción de defectos a lo largo del tiempo.

| Product/Service | Provider | Cost Estimation |

|---|---|---|

| Speedy 300 (CO2/diode) | Trotec | €28,000–€42,000 |

| Fusion Pro 32 (laser) | Epilog | €20,000–€32,000 |

| PLS6.150D (industrial) | Universal Laser Systems | €35,000–€60,000 |

| Glowforge Pro (desktop) | Glowforge | €4,500–€7,500 |

| 60W CO2 Laser Engraver (desktop) | OMTech | €1,200–€5,000 |

Los precios indicados son estimaciones basadas en información pública disponible y en rangos de mercado; pueden variar según configuración, impuestos, importación y servicios adicionales. Los precios, tarifas o estimaciones de costes mencionados en este artículo se basan en la información disponible más reciente, pero pueden cambiar con el tiempo. Se recomienda realizar una investigación independiente antes de tomar decisiones financieras.

Seguridad y signage: normativas y coste asociado

La seguridad (safety) es un componente indispensable en la evaluación de costes: sistemas de extracción, filtros para humos, protección ocular y barreras de seguridad añaden coste inicial y mantenimientos periódicos. En aplicaciones de signage, la durabilidad del marcado influye en costes a largo plazo: un marcado bien configurado evita sustituciones frecuentes. Integrar planes de mantenimiento y formación reduce fallos y prolonga la vida útil de los equipos, disminuyendo costes operativos totales.

Conclusión

La eficiencia energética y los costes en procesos de marcado industrial se condicionan por la elección del equipo, los materiales, los parámetros de corte y etching, y el grado de automation. Evaluar la relación entre precisión y consumo, optimizar vectores y mantener prácticas de seguridad permite reducir costes por unidad y mejorar la sostenibilidad del proceso. Las estimaciones de precios sirven como referencia inicial; siempre es recomendable comparar ofertas y calcular costes operativos totales antes de invertir.