Impacto de las normativas ambientales en el diseño de cámaras frías

Las normas ambientales recientes han cambiado los criterios técnicos y operativos para el diseño de cámaras frías. Este artículo examina cómo las exigencias sobre consumo, refrigerantes y emisiones influyen en decisiones sobre aislamiento, compresores, control y mantenimiento, y qué implicaciones prácticas tienen para instalaciones nuevas y existentes.

Las normativas ambientales influyen de forma directa en la concepción y operación de cámaras frías, abarcando desde la selección de refrigerantes hasta los procedimientos de mantenimiento. Los requisitos de eficiencia y reducción de emisiones obligan a revisar proyectos tradicionales, optimizar el consumo y documentar prácticas de instalación y monitorización. Estos cambios afectan a fabricantes, instaladores y responsables de almacenamiento, que deben balancear cumplimiento regulatorio con fiabilidad operativa y sostenibilidad a largo plazo.

Regulaciones y consumo energético

Las regulaciones sobre consumo y emisiones obligan a evaluar el impacto energético de una cámara fría desde la fase de diseño. Normativas locales y regionales suelen imponer límites al consumo específico por metro cúbico y exigir certificaciones de eficiencia. Esto lleva a priorizar componentes y estrategias que reduzcan el consumo global, como el uso de refrigerantes con menor potencial de calentamiento global y el dimensionamiento adecuado del sistema para evitar ciclos cortos. Además, los requisitos reglamentarios suelen demandar documentación sobre consumo y procedimientos de auditoría energética.

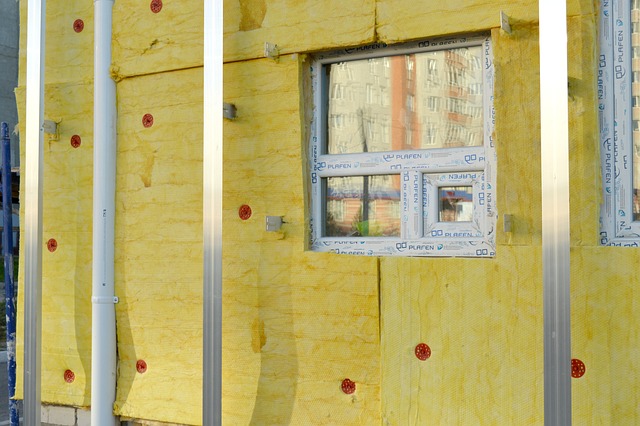

Aislamiento (insulation) y eficiencia

El aislamiento es una palanca clave para mejorar la eficiencia térmica de una cámara fría. Materiales con mayor resistencia térmica reducen pérdidas, disminuyendo la carga térmica sobre compresores y sistemas de cooling. Las normativas estimulan el uso de paneles y sellados de alta calidad, e imponen criterios sobre puentes térmicos, juntas y penetraciones para servicios. Un buen aislamiento también reduce ciclos de defrosting y el consumo asociado, y facilita el cumplimiento de estándares de eficiencia energética exigidos por regulaciones locales.

Compresores y sistemas de cooling

La elección de compresores está condicionada por requisitos de eficiencia y por la compatibilidad con refrigerantes regulados. Las normativas pueden limitar el uso de ciertos gases o imponer transiciones hacia alternativas de menor impacto climático, lo que requiere compresores diseñados para esos refrigerantes. Los sistemas de cooling modernos optimizan la capacidad según demanda y recurren a variadores de frecuencia para reducir consumo en cargas parciales. El diseño debe considerar redundancia, curva de funcionamiento y facilidades para diagnósticos que permitan demostrar cumplimiento y mantener operaciones seguras.

Sensores, termostatos y monitorización

Las exigencias reglamentarias fomentan la implementación de sistemas de monitoring y diagnostics para registrar temperaturas, consumo y posibles fugas. Sensores y termostatos precisos ayudan a mantener rangos seguros y a detectar desviaciones que incrementen consumo o provoquen pérdidas de producto. La monitorización continua permite generar informes exigidos por la normativa y facilita programar mantenimiento preventivo. Además, disponer de datos históricos es útil para justificar ajustes de operación y demostrar mejoras en eficiencia ante auditorías.

Ventilación, defrosting e instalación

Las prácticas de instalación y el diseño de ventilación influyen en el rendimiento y la durabilidad. Una ventilación adecuada evita acumulaciones de calor en unidades condensadoras y mantiene un intercambio óptimo entre evaporadores y espacio refrigerado. Los procedimientos de defrosting deben optimizarse para minimizar interrupciones y consumo, combinando sistemas eléctricos o por gas con controles basados en condiciones reales detectadas por sensores. Las normativas también definen requisitos sobre la correcta instalación para prevenir fugas y facilitar el acceso para inspección y reparaciones.

Mantenimiento, consumo y sostenibilidad

El mantenimiento es esencial para mantener la eficiencia exigida por las regulaciones; filtros limpios, evaporadores y condensadores libres de obstrucciones, y chequeos periódicos de compresores y circuitos son prácticas avaladas por normativa y por la experiencia técnica. Los planes de mantenimiento ayudan a controlar el consumo y prolongar la vida útil de equipos, lo que contribuye a la sostenibilidad. A su vez, las políticas ambientales incentivan la gestión responsable de fin de vida de componentes y refrigerantes mediante reciclaje y recuperación documentada.

Las normativas ambientales han convertido aspectos técnicos como el aislamiento, la elección de compresores, la precisión de thermostats y la monitorización en elementos centrales del diseño de cámaras frías. El cumplimiento exige coordinación entre diseño, instalación y mantenimiento, con un enfoque en eficiencia y reducción de consumo y emisiones. Integrar sensores y sistemas de diagnostics facilita la trazabilidad requerida por reguladores y mejora la gestión operativa. En conjunto, estas medidas orientan el sector hacia soluciones más sostenibles sin sacrificar la seguridad ni la conservación de productos.