Procedimientos de seguridad y respuesta ante fallos en sistemas de generación térmica

Los sistemas de generación térmica requieren protocolos claros de seguridad y respuesta para minimizar riesgos y garantizar continuidad operativa. En este artículo se describen medidas preventivas, detección temprana y acciones de recuperación orientadas a instalaciones de calefacción y circuitos térmicos, con atención a instrumentación y buenas prácticas.

Los sistemas de generación térmica demandan una gestión integral que combine diseño, operación y mantenimiento para reducir la probabilidad de fallos y mitigar sus consecuencias. Las medidas de seguridad deben contemplar inspecciones periódicas, tratamiento químico del fluido, instrumentación adecuada y formación del personal. La planificación de respuesta incluye procedimientos de parada segura, aislamiento de circuitos, comunicación entre equipos y coordinación con servicios de fontanería e hidráulica para una intervención ordenada.

Calefacción: riesgos y mitigación

En instalaciones de calefacción los riesgos más frecuentes son la sobretemperatura, el fallo de elementos emisores y la obstrucción de intercambiadores. La mitigación eficaz integra sensores y controles que monitorizan temperatura, presión y caudal; alarmas jerarquizadas; y secuencias automáticas de parada segura. Durante la puesta en marcha es crucial verificar los límites de operación y ajustar los parámetros de control para garantizar que los disparos de seguridad activen las protecciones adecuadas sin provocar daños adicionales al equipo.

Fontanería: detección y reparación de fugas

La correcta instalación y mantenimiento de la fontanería evita fugas que puedan provocar daños estructurales y fallos térmicos. En caso de detección de una fuga, el protocolo debe incluir el cierre inmediato de válvulas, el aislamiento del circuito afectado y la evaluación de bombas y uniones. El empleo de sensores de humedad y detectores de presencia de líquido facilita respuestas tempranas; además, llevar un registro de intervenciones permite identificar tendencias y corregir diseños o materiales defectuosos.

Hidráulica: control de presión y circulación

Los aspectos hidráulicos son clave para la circulación segura del fluido térmico. El control de presión, el dimensionamiento adecuado de bombas y la prevención de cavitación son elementos centrales. La pérdida de caudal por fallo de bombas o la presencia de aire en el circuito puede originar puntos de sobrecalentamiento y tensiones térmicas. Las rutinas de purgado, la verificación de curvas de rendimiento de las bombas y la monitorización continua del caudal ayudan a prevenir incidentes y a mantener la estabilidad operativa.

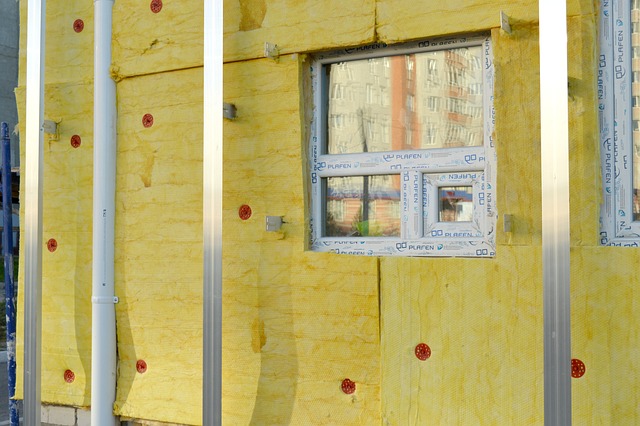

Eficiencia y aislamiento: reducir pérdidas térmicas

La eficiencia del sistema depende en gran medida del aislamiento térmico y de la minimización de pérdidas. Un aislamiento deteriorado genera puntos fríos, condensación y aumenta el riesgo de corrosión. Las inspecciones regulares del aislamiento, el sellado de juntas y la optimización de las estrategias de control reducen los ciclos de encendido y apagan innecesarios. Mantener una buena eficiencia también implica controlar la calidad del fluido y evitar depósitos que disminuyan la transferencia térmica.

Circulación y mantenimiento: rutinas preventivas

La circulación adecuada del fluido térmico y un programa de mantenimiento preventivo prolongan la vida útil de la instalación. Las inspecciones periódicas incluyen comprobaciones de bombas, válvulas, instrumentos y la ejecución de pruebas funcionales de sensores y controles. Las prácticas de bloqueo y etiquetado durante intervenciones garantizan seguridad para el personal. Registrar resultados de mantenimiento, calibraciones y reparaciones permite una respuesta más rápida ante fallos y mejora la planificación de repuestos críticos.

Corrosión y tratamiento: diagnóstico y acciones

La corrosión es una causa común de averías en sistemas térmicos. Un programa de tratamiento químico del circuito —control de pH, uso de inhibidores y monitorización de conductividad— reduce significativamente el riesgo. Las inspecciones por ultrasonidos y las mediciones de espesor ayudan a detectar pérdida de material. Ante signos de ataque químico o microbiológico, debe aplicarse un plan de limpieza y tratamiento, seguido de pruebas de integridad antes de reanudar la operación. Mantener registros de análisis y de consumo de reactivos facilita ajustes periódicos del tratamiento.

Instrumentación, controles y puesta en marcha

La instrumentación adecuada (sensores de temperatura, presión, nivel y caudal) y los controles bien configurados permiten detectar condiciones anómalas y ejecutar acciones automáticas seguras. La redundancia en sensores críticos y la calibración periódica son prácticas esenciales. La puesta en marcha debe incluir pruebas de funciones de seguridad, verificaciones de alarmas y simulaciones de fallo para confirmar que las secuencias de parada y recuperación protegen tanto al personal como a los equipos.

Conclusión

Un enfoque integral que combine diseño seguro, control preciso, tratamientos preventivos y mantenimiento planificado reduce la probabilidad de fallos y facilita una recuperación ordenada cuando ocurren incidentes. La coordinación entre detección temprana, tratamiento y mecanismos de control, junto con una documentación rigurosa de la puesta en marcha y las intervenciones, permite mantener la continuidad operativa y la seguridad en instalaciones de generación térmica.