Reciclaje y reutilización de componentes: impacto y procesos

El reciclaje y la reutilización de componentes automotrices reducen residuos y extienden la vida útil de piezas clave. Este artículo describe procesos, impactos ambientales y técnicos, y cómo factores como compatibilidad, diagnósticos y mantenimiento influyen en la viabilidad del uso de piezas remanufacturadas o reacondicionadas en vehículos.

El reciclaje y la reutilización de componentes en el sector automotriz combinan prácticas técnicas y logísticas para recuperar valor de piezas fuera de servicio. Más allá del beneficio ambiental, estos procesos afectan la seguridad, la disponibilidad de repuestos y la economía de mantenimiento. Analizaremos compatibilidad, diagnósticos, remanufacturing y otros pasos críticos que determinan si una pieza puede volver a la cadena de suministro con garantías razonables. También se abordarán consideraciones sobre OEM y aftermarket, abastecimiento e inventario, y casos prácticos como frenos, suspensión y alternadores.

Compatibilidad y fitment en piezas recicladas

La compatibilidad (compatibility) y el fitment son determinantes para que una pieza reciclada funcione correctamente en un vehículo. Antes de instalarse se verifican números de parte, series y tolerancias; en algunos casos el ajuste físico requiere modificaciones mínimas o la selección de adaptadores. Los registros de fitment y la comparación con referencias OEM ayudan a evitar incompatibilidades que puedan comprometer rendimiento o seguridad. Un enfoque riguroso reduce devoluciones y asegura que el componente cumpla las especificaciones requeridas.

Diagnostics y maintenance: asegurar rendimiento

Los procedimientos de diagnostics sirven para evaluar el estado funcional de componentes recuperados antes y después del proceso de refurbishment. Pruebas eléctricas, ensayos dinámicos y verificación de fugas o desgaste permiten clasificar piezas para remanufacturing o descarte. La integración de un plan de maintenance para piezas reutilizadas —incluyendo intervalos de inspección y reemplazo de consumibles como filters— maximiza la vida útil y asegura que el rendimiento se mantenga dentro de parámetros seguros.

Remanufacturing y refurbishment: procesos clave

El remanufacturing implica desensamblar, limpiar, inspeccionar, reparar y reemplazar elementos críticos, seguido de pruebas finales de calidad. El refurbishment suele ser menos intensivo, centrado en restauración estética o funcional básica. Ambos procesos requieren documentación, estandarización y pruebas de control de calidad para certificar que la pieza cumple especificaciones. El uso de piezas remanufacturadas puede reducir la huella de carbono y la demanda de materias primas si las prácticas están certificados y gestionadas adecuadamente.

OEM vs aftermarket: sourcing e inventory

La elección entre OEM y aftermarket influye en sourcing e inventory. Las piezas OEM suelen ofrecer trazabilidad y ajuste directo, mientras que el aftermarket puede proporcionar alternativas económicas y mayor disponibilidad. Para piezas recicladas, es clave mantener un inventario (inventory) organizado con historial de origen, pruebas realizadas y compatibilidad documentada. Los responsables de sourcing deben equilibrar costo, disponibilidad y la garantía de que los proveedores (incluyendo talleres de remanufacturing) aplican criterios técnicos sólidos.

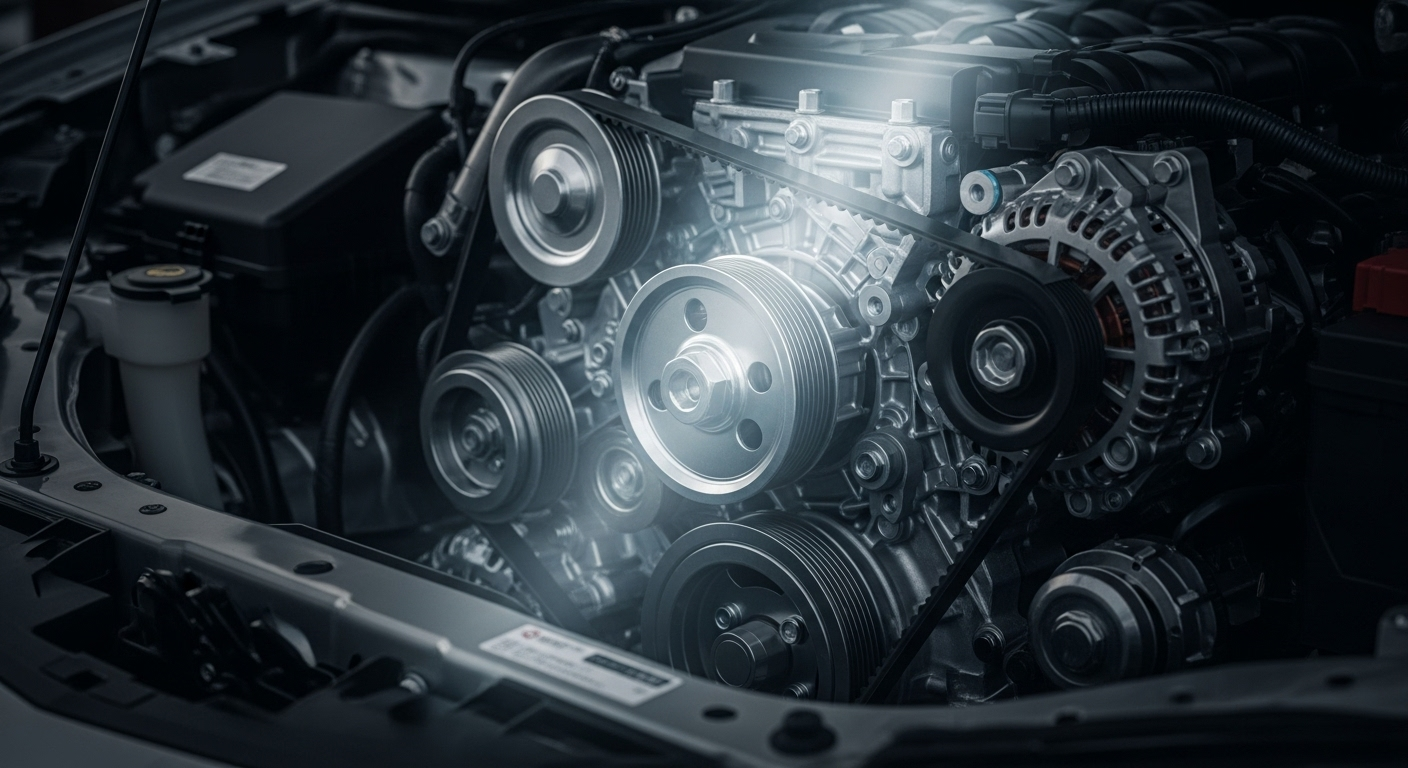

Frenos, suspensión y alternador: casos comunes

Componentes como brakes, suspension y alternator son ejemplos donde la reutilización requiere atención detallada: los frenos y la suspensión afectan la seguridad dinámica y demandan tolerancias muy estrictas; los alternadores, al tratarse de piezas eléctricas, requieren pruebas de carga y diagrama de funcionalidades. En cada caso la inspección, reemplazo de consumibles y pruebas funcionales son imprescindibles. Algunas piezas críticas pueden ser candidatas a remanufacturing completo, otras solo a reacondicionado limitado o reemplazo por nuevas según el resultado del diagnóstico.

Filters, fitment final y shipping en la cadena logística

Los filters representan un ejemplo de insumos de bajo coste y alto impacto en mantenimiento; muchos se reemplazan en vez de reciclar por higiene y eficiencia, aunque ciertos elementos filtrantes pueden recuperarse en entornos industriales controlados. El shipping y la logística influyen en la viabilidad económica del reciclaje: coste de transporte, embalaje especializado y tiempos afectan el ciclo de reutilización. Un control de fitment final y documentación en la logística evita devoluciones y asegura que la pieza llegue en condiciones verificadas.

La reutilización de componentes automotrices aporta beneficios ambientales y económicos cuando se realizan diagnósticos rigurosos, remanufacturing controlado y una gestión de inventario y sourcing transparente. La elección entre OEM y aftermarket, la correcta evaluación de fitment y la aplicación de procesos de refurbishment determinan la seguridad y la durabilidad de las piezas reintroducidas. Implementar estándares técnicos y trazabilidad permite integrar piezas recicladas en la cadena de suministro sin comprometer la funcionalidad del vehículo.

Conclusión

Reciclar y reutilizar componentes en la industria automotriz requiere un enfoque multidisciplinario: pruebas diagnósticas, procesos de remanufacturing, control de compatibilidad y logística eficiente. Cuando se aplican normas técnicas y se documentan resultados, la reutilización puede reducir residuos y complementar el suministro de piezas, siempre priorizando seguridad y rendimiento del vehículo.