Seguridad y buenas prácticas en entornos de marcado con energía dirigida

Resumen de medidas prácticas para trabajar con sistemas de energía dirigida en marcado y grabado. Se abordan riesgos comunes, controles de ingeniería, ventilación, fijación de piezas, mantenimiento y automatización para minimizar incidentes y mantener calidad en procesos de producción y prototipado.

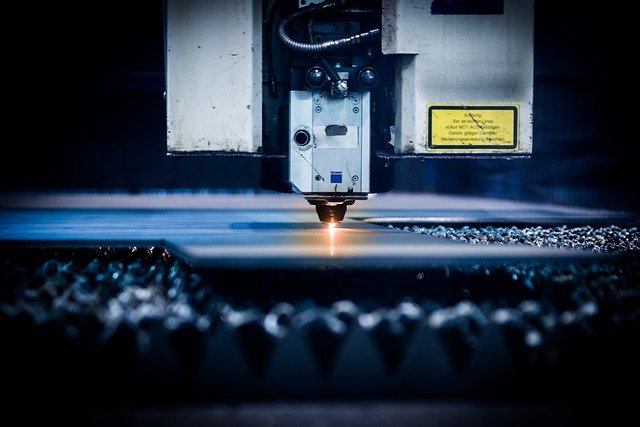

En entornos donde se emplea energía dirigida para marcado y grabado conviene combinar protocolos técnicos con formación continua para reducir riesgos y garantizar resultados repetibles. Estos procesos pueden generar radiación óptica, humos, partículas y riesgos térmicos; por ello es imprescindible una evaluación de riesgos, controles de ingeniería, equipo de protección personal y registros de mantenimiento que aseguren operaciones seguras y consistentes.

Marcado y grabado: riesgos y controles

El marcado y el grabado sobre distintos materiales producen emisiones ópticas y subproductos. Las medidas de control incluyen carcasas cerradas, sistemas de interbloqueo y extracción localizada con filtrado adecuado. Definir parámetros (potencia, velocidad, frecuencia) según material evita defectos y reduce emisiones. Realizar pruebas en prototipos y utilizar protecciones oculares certificadas para la longitud de onda empleada minimiza la exposición. Documentar las condiciones de trabajo y mantener un plan de gestión de residuos son prácticas recomendadas.

Corte y personalización: parámetros y seguridad

El corte y la personalización requieren sujeción firme de piezas y revisión de parámetros para evitar chispas, rebabas y bordes calientes. Preparar el diseño mediante vectorización correcta y revisar rutas de corte evita errores que puedan dañar la máquina o provocar incendios. Los operarios deben conocer procedimientos de parada de emergencia y protocolos seguros para la sustitución de consumibles. Un registro claro de configuraciones permite reproducir resultados con precisión sin comprometer la seguridad.

Prototipos y trabajos en metal: precisión y control térmico

En prototipos y trabajos en metal la precisión depende de calibraciones regulares del sistema y del control térmico. Inspecciones periódicas de óptica, alineación y limpieza garantizan que la precisión no se deteriore. Para piezas metálicas es importante evitar acumulaciones de calor que deformen el prototipo; emplear refrigeración o circuitos de enfriamiento y monitorizar la temperatura ayuda a mantener tolerancias y prolongar la vida útil de los equipos.

Trabajos en madera y acrílico: ventilación y selección de materiales

La madera genera polvo inflamable y el acrílico desprende vapores que requieren captación eficiente. Ajustar potencia y velocidad evita combustión o fusión excesiva; los sistemas de extracción con filtros de alta eficiencia y filtros de carbón activo controlan partículas y olores. Mantener áreas limpias de polvo, disponer detectores de humo y evaluar materiales reciclados o compuestos antes de procesarlos reduce riesgos para personal y equipos.

Joyería y vectorización: fijación y acabados finos

En joyería la precisión y el acabado son cruciales; pequeñas piezas exigen fijaciones especiales y estrategias para disipar calor sin dañar engastes o patinas. La vectorización precisa del diseño facilita contornos nítidos y reduce repeticiones. Es recomendable realizar pruebas en muestras representativas de la aleación o del acabado, documentar parámetros óptimos y utilizar instrumentos de inspección para detectar defectos en etapas tempranas del proceso.

Automatización y mantenimiento en producción

La automatización puede reducir la exposición humana a riesgos, pero exige salvaguardas como paradas automáticas, barreras y protocolos de acceso seguro. El mantenimiento preventivo es fundamental: limpieza de ópticas, verificación de sistemas de extracción, calibración de posicionamiento y revisión eléctrica evitan fallos. Mantener registros de mantenimiento, controles periódicos y un plan de respuesta ante incidentes minimiza tiempos de inactividad y mantiene la producción dentro de estándares de calidad y seguridad.

Adoptar una cultura de seguridad y mejora continua en entornos de marcado con energía dirigida implica aplicar controles técnicos, formación, selección adecuada de materiales y procedimientos documentados para pruebas y mantenimiento. Estas prácticas contribuyen a reducir riesgos para los operadores y equipos, y a obtener resultados consistentes en aplicaciones que abarcan prototipos y producción en trabajos en metal, madera, acrílico o joyería.