Selección de materiales y protección contra la corrosión en circuitos térmicos

La selección adecuada de materiales y las estrategias de protección contra la corrosión son fundamentales para la durabilidad y la eficiencia de circuitos térmicos en edificios e instalaciones industriales. Este artículo revisa criterios técnicos, prácticas de mantenimiento y soluciones de diseño orientadas a reducir pérdida energética, emisiones y problemas como incrustaciones y fallos hidráulicos.

La selección de materiales y las medidas de protección frente a la corrosión condicionan el rendimiento y la vida útil de cualquier circuito térmico. Desde intercambiadores y tuberías hasta válvulas y bombas, la compatibilidad química, las condiciones de temperatura y los regímenes de flujo determinan riesgos como corrosión electroquímica, picaduras y scaling. Planificar desde la fase de diseño minimiza intervenciones posteriores y mejora la eficiencia energética del conjunto.

¿Cómo influye la selección de materiales en la eficiencia térmica?

La conductividad térmica, la resistencia a la corrosión y la estabilidad mecánica son factores clave al escoger materiales para circuitos térmicos. Materiales como el cobre, acero inoxidable y ciertas aleaciones tienen distintas conductividades y costes de mantenimiento; elegir correctamente reduce pérdidas térmicas y mejora la heat recovery. Además, la compatibilidad con fluidos caloportadores y tratamientos anticorrosivos evita degradación que aumente consumo de energía y emisiones indirectas.

¿Qué mantenimiento y monitorización ayudan a prevenir la corrosión?

Un plan de maintenance regular incluye inspecciones visuales, análisis de agua y limpieza de superficies expuestas. La implementación de monitoring con sensores para pH, conductividad y oxígeno disuelto detecta condiciones agresivas antes de que provoquen daño. Los sistemas de controls y alarmas integrados facilitan respuestas rápidas; la recopilación de datos históricos soporta decisiones sobre reemplazos y optimizaciones para alargar el lifecycle del sistema.

¿Qué soluciones de protección y recubrimientos anticorrosión usar?

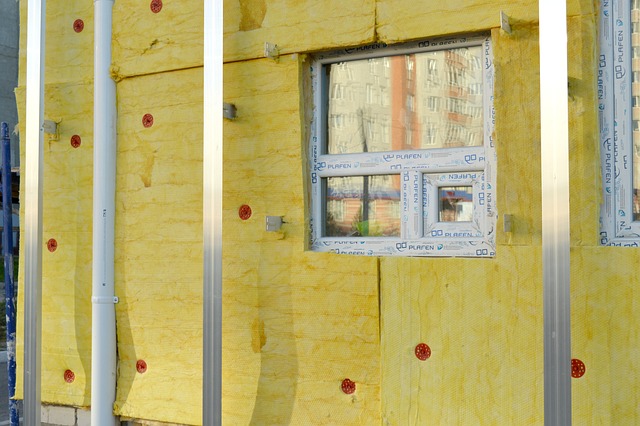

Las soluciones incluyen inhibidores químicos, recubrimientos epóxicos, esmaltes cerámicos y protección catódica donde sea aplicable. La selección depende del fluido, temperatura y exposición a oxígeno o sales. El uso de insulation adecuada reduce condensación superficial y mitigación de puntos fríos que favorecen acumulación de sales y scaling. Es importante evaluar compatibilidad entre recubrimientos y procedimientos de commissioning para garantizar adherencia y eficacia.

¿Cómo afecta la hidráulica y el dimensionamiento al lifecycle del circuito?

Un dimensionamiento hidráulico correcto evita velocidades excesivas que aceleran erosión-corrosión y evita caudales bajos que favorecen estratificación y depósitos. El diseño de tramos rectos, purgas accesibles y equilibrio de redes minimiza zonas estancadas donde se concentra corrosión. Considerar pérdidas por fricción en fases de diseño mejora la eficiencia y reduce la necesidad de retrofitting frecuente, optimizando costes de operación y mantenimiento.

¿Qué papel tiene el retrofitting y la recuperación de calor en sostenibilidad?

Retrofitting orientado a sustituir componentes envejecidos o incompatibles puede reducir energy demand y emisiones sin cambiar toda la instalación. La integración de heat recovery, intercambiadores mejorados y controles más precisos contribuye a sostenibilidad operativa. Antes de intervenir, una auditoría técnica que incluya análisis de corrosion y scaling permite priorizar acciones con mayor impacto en eficiencia y coste a lo largo del lifecycle.

¿Qué consideraciones en commissioning e aislamiento reducen emisiones?

Durante commissioning se verifican materiales, estanqueidad y ajustes de controls y sensores; una puesta en marcha rigurosa evita reinicios prematuros y fugas que elevan consumo. Un aislamiento térmico bien especificado y ejecutado reduce pérdidas y protege superficies contra condensación, limitando formación de corrosión superficial. La documentación de commissioning facilita futuras inspecciones y optimiza el mantenimiento preventivo y predictivo.

En instalaciones existentes, buscar local services especializados en análisis de agua, tratamiento químico y ensayos no destructivos permite abordar problemas de corrosión sin sustituir sistemáticamente equipos completos. Un enfoque integrado que combine selección de materiales, protección activa, monitorización continua y mantenimiento planificado reduce el riesgo de fallos, mejora la eficiencia y contribuye a la sostenibilidad operativa.

Conclusión

La gestión eficaz de materiales y protección anticorrosiva en circuitos térmicos exige un enfoque multidisciplinar: selección técnica, hidráulica adecuada, aislamiento, monitorización con sensores y commissioning detallado. Estas medidas juntas prolongan el lifecycle de los sistemas, mejoran la eficiencia energética y ayudan a reducir emisiones y costes operativos a largo plazo.