Contrôler la variabilité des processus grâce aux capteurs et à l'analyse des données

Les capteurs et l'analyse des données permettent de mesurer, comparer et corriger la variabilité des processus industriels. En combinant sensors, diagnostics et outils d'analytics, les équipes de manufacturing et d'automation obtiennent une vision continue de la performance, utile pour la maintenance, le retrofit et l'amélioration de l'uptime.

Contrôler la variabilité des processus grâce aux capteurs et à l’analyse des données

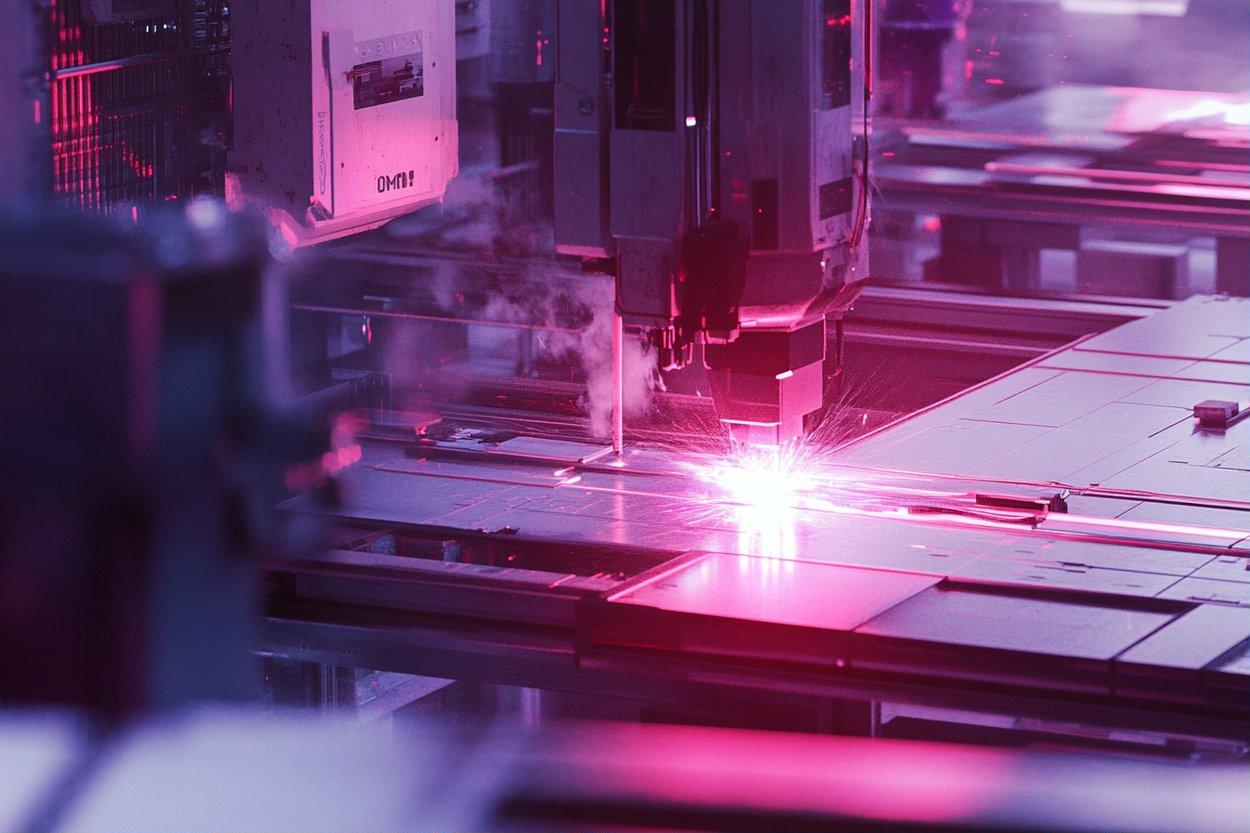

La réduction de la variabilité est au cœur des enjeux de production modernes. En intégrant des sensors sur les chaînes de fabrication et d’assembly, les équipes peuvent capturer des signaux en continu — températures, pressions, vibrations, positions — et alimenter des systèmes d’analyse pour identifier des écarts invisibles à l’œil nu. Cette première étape transforme des événements ponctuels en tendances exploitables, posant les bases d’une stratégie de diagnostics et d’amélioration continue.

Sensors et diagnostics pour manufacturing et automation

Les sensors collectent des données essentielles pour le manufacturing et l’automation: capteurs de force, capteurs de position, thermocouples ou capteurs de courant. Ces informations alimentent des algorithmes de diagnostics qui repèrent des dérives de process avant qu’elles n’affectent la qualité. En pratique, associer sensors et diagnostics permet d’automatiser des alertes, d’enregistrer des historiques pour la traçabilité et d’ajuster automatiquement des paramètres d’automation pour stabiliser les opérations.

Robotics, hydraulics et pneumatics: sources de variabilité

Les systèmes complexes comme robotics ou les blocs hydrauliques et pneumatiques introduisent des variations mécaniques: usure, fuites, jeu mécanique, ou changements de pression. Sur les robots, une variation d’effort ou de position peut entraîner des défauts d’assemblage; en hydraulics et pneumatics, des pertes de performance influencent la répétabilité. Des capteurs dédiés et l’analyse des signaux permettent d’isoler ces sources et d’anticiper les actions correctives.

Maintenance, calibration et retrofit pour améliorer reliability

La maintenance s’appuie sur les données pour passer d’une logique corrective à une approche prédictive. Les programmes de maintenance combinent calibration régulière des instruments, diagnostics basés sur tendances et interventions planifiées. Le retrofit de machines anciennes, équipé de nouveaux sensors et d’outils d’analyse, prolonge la durée de vie et augmente la reliability sans remplacer intégralement l’équipement. Ce mélange de calibration et retrofit soutient des objectifs d’uptime élevés.

Mesurer efficiency et uptime en fabrication et assembly

Pour améliorer efficiency, il faut mesurer quantitativement les pertes: temps d’arrêt, rebuts, temps de cycle anormal. Les capteurs positionnent les goulots d’étranglement sur les lignes de fabrication et d’assembly en fournissant des métriques d’uptime et de performance machine. L’analyse corrèle ces métriques avec des variables process pour prioriser les améliorations: optimisation des séquences d’automation, ajustement des paramètres de robots, ou interventions ciblées de maintenance.

Calibration et diagnostics pour réduire la variabilité

La calibration régulière garantit que les sensors et actionneurs fournissent des mesures cohérentes. Sans calibration, les diagnostics perdent en fiabilité et les modèles d’analyse donnent des résultats biaisés. En combinant procédures de calibration, tests de référence et diagnostics continus, on réduit l’incertitude des mesures, améliorant la confiance dans les décisions opérationnelles. Les équipes de maintenance doivent documenter ces fenêtres de calibration et intégrer les résultats aux tableaux de bord.

Analyse des données: de capteurs à décisions opérationnelles

L’analyse des données transforme des volumes bruts en insights actionnables: détection d’anomalies, prédiction de défaillances et optimisation de paramètres. En manufacturing, la visualisation de tendances issues de sensors permet d’établir des règles d’automation adaptatives. L’utilisation conjointe de diagnostics historiques et de modèles statistiques améliore la reliability et guide les programmes de retrofit et maintenance pour augmenter l’uptime et l’efficiency globale.

La maîtrise de la variabilité repose sur un cycle itératif: mesurer avec des sensors fiables, calibrer et diagnostiquer, analyser les données puis corriger via maintenance ou retrofit. En intégrant ces étapes dans les stratégies d’automation et de fabrication, les entreprises gagnent en répétabilité et en efficacité opérationnelle sans faire de promesses non vérifiables.