Optimiser la consommation énergétique des parcs d'équipements

Cet article présente des approches pratiques pour réduire la consommation énergétique des parcs d'équipements industriels. Il couvre l'automation, les capteurs, la maintenance prédictive, le retrofit et la conformité, avec des conseils pour améliorer l'efficacité sans compromettre la production.

Les parcs d’équipements industriels représentent une part importante de la consommation énergétique d’une usine. Optimiser cette consommation demande une approche systémique : analyser les flux d’énergie, prioriser les actions sur les équipements les plus consommateurs, et intégrer des solutions technologiques comme l’automation et les capteurs pour piloter la performance en temps réel. Une stratégie équilibrée combine maintenance, diagnostics et améliorations matérielles sans réduire la fiabilité ou le throughput de la fabrication.

Automation et connectivité : impact sur l’énergie

L’automation permet de synchroniser les cycles de production et d’éviter les périodes de fonctionnement inefficaces. En reliant machines et systèmes via une bonne connectivité, on peut moduler la consommation en fonction de la charge réelle et des objectifs énergétiques. Les automates programmables et les systèmes SCADA optimisent les profils de démarrage/arrêt, réduisant les pics de puissance. L’usage réfléchi de l’automation améliore aussi l’uptime en diminuant les interventions manuelles et les erreurs qui entraînent des pertes énergétiques.

Capteurs et diagnostics prédictifs en pratique

Les capteurs installés sur les moteurs, pompes et lignes de fabrication fournissent des données continues : température, vibration, courant, et consommation. Couplés à des outils de diagnostics et d’analyse prédictive, ces capteurs détectent les dérives avant qu’elles n’engendrent une surconsommation ou une panne. L’approche prédictive réduit les arrêts non planifiés et permet d’intervenir quand l’impact sur l’énergie est moindre, contribuant à une meilleure efficacité globale.

Maintenance, calibration et fiabilité opérationnelle

Une maintenance bien planifiée et une calibration régulière sont essentielles pour limiter la consommation inutile. Des pièces mal calibrées ou des composants encrassés augmentent les frottements et la charge électrique. En intégrant des stratégies de maintenance préventive et predictive, on améliore la reliability des équipements et on prolonge l’uptime. La maintenance doit être alignée avec les objectifs énergétiques et documentée pour assurer la conformité et faciliter les audits.

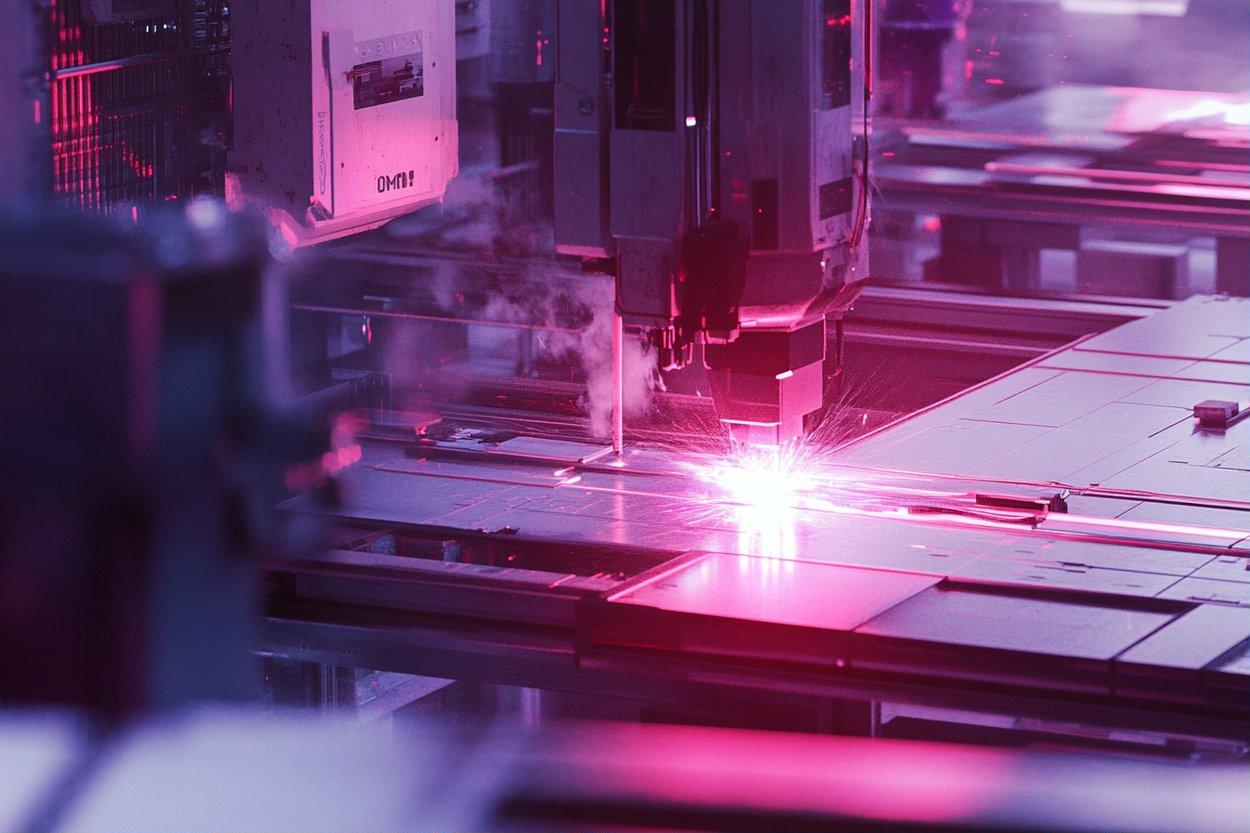

Retrofit et robotique pour l’efficacité énergétique

Le retrofit consiste à moderniser des équipements existants plutôt qu’à les remplacer. L’ajout de variateurs de vitesse, de capteurs intelligents ou d’éléments de robotique peut réduire significativement la consommation sans bouleverser la chaîne de fabrication. Les solutions robotiques modernes offrent souvent des mouvements optimisés et une gestion d’énergie intégrée. Le retrofit est une voie pragmatique pour améliorer l’efficience énergétique des parcs tout en maintenant le throughput.

Throughput et fabrication : équilibre énergétique

Optimiser l’énergie ne doit pas signifier sacrifier la production. Il faut analyser le throughput et identifier les goulots d’étranglement où des gains d’efficacité énergétique sont possibles sans réduire la cadence. Des calendriers de production intelligents, combinés à des cycles de charge adaptés et à une gestion fine des ressources, permettent d’atteindre un meilleur rendement énergétique par unité produite. Le suivi en continu et les indicateurs de performance aident à trouver cet équilibre.

Conformité, suivi et indicateurs de consommation

La mise en place d’indicateurs clairs et la conformité aux normes énergétiques facilitent la gestion durable des parcs d’équipements. Le monitoring continu, l’archivage des données et les rapports de performance permettent d’identifier les dérives et de vérifier l’efficacité des actions mises en place. La connectivité des systèmes simplifie le reporting et l’intégration avec les programmes d’efficacité énergétique et de compliance.

Conclusion

Réduire la consommation énergétique des parcs d’équipements demande un mix de technologies et de bonnes pratiques : automation, capteurs et diagnostics prédictifs, maintenance et calibration régulières, retrofit ciblé et gestion du throughput. L’approche doit rester centrée sur la fiabilité et la conformité pour préserver l’uptime et la qualité de fabrication. En combinant mesures opérationnelles et suivi analytique, il est possible d’atteindre des gains énergétiques tangibles sans compromettre la production ni la sécurité.