Optimiser les processus de production

L'optimisation des processus de production représente un enjeu majeur pour les entreprises modernes cherchant à améliorer leur efficacité et leur compétitivité. Dans un paysage industriel en constante évolution, l'adoption de technologies avancées est devenue essentielle pour relever les défis de la fabrication. Cet article explore comment l'intégration de systèmes sophistiqués peut transformer les opérations, en mettant l'accent sur la précision, l'automatisation et la capacité à répondre rapidement aux demandes du marché mondial. Comprendre ces mécanismes est fondamental pour toute entité souhaitant moderniser ses méthodes de fabrication.

L’automatisation et la précision dans l’usinage

L’usinage moderne est intrinsèquement lié à l’automatisation, un pilier de la productivité dans l’industrie. Cette approche permet de réaliser des tâches répétitives avec une cohérence inégalée, réduisant ainsi les erreurs humaines et augmentant le débit de fabrication. La précision est un autre avantage crucial, permettant la production de pièces avec des tolérances extrêmement serrées, essentielles pour des secteurs comme l’aérospatiale, la médecine ou l’automobile. L’intégration de systèmes d’automatisation avancés transforme la chaîne de production, offrant une meilleure qualité et une réduction significative des déchets de matériaux.

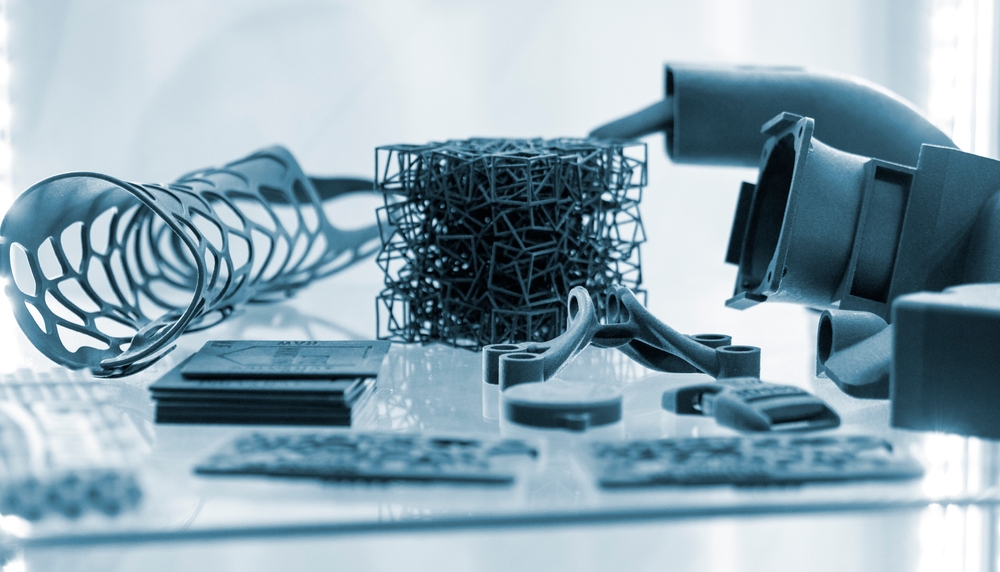

Les fondements de la fabrication numérique

La fabrication a connu une révolution avec l’avènement des technologies numériques. Ce passage du manuel au numérique a permis une transformation profonde des méthodes de production, rendant les processus plus flexibles et plus réactifs. La fabrication numérique repose sur l’utilisation de données informatisées pour contrôler les équipements, assurant une reproductibilité parfaite des pièces. Cette approche favorise une meilleure gestion des stocks, une personnalisation accrue des produits et une capacité à s’adapter rapidement aux changements de conception, renforçant ainsi la compétitivité globale de l’industrie.

La programmation et le logiciel pour l’équipement industriel

Au cœur de l’équipement industriel se trouve la programmation, le cerveau qui dicte chaque mouvement et chaque action. Les logiciels dédiés permettent de traduire les conceptions complexes en instructions précises pour les machines, garantissant une exécution flawless. Ces outils de programmation évolués offrent une interface conviviale pour les ingénieurs et les opérateurs, facilitant la création, la modification et l’optimisation des trajectoires d’outils. L’apprentissage continu et la mise à jour des compétences en matière de logiciels sont essentiels pour exploiter pleinement le potentiel de ces technologies dans la production.

Applications de fraisage, tournage et perçage

Les techniques de fraisage, de tournage et de perçage sont des opérations fondamentales dans le domaine de la fabrication. Le fraisage permet de retirer de la matière à l’aide d’outils rotatifs pour créer des formes complexes, tandis que le tournage façonne des pièces cylindriques en les faisant tourner contre un outil de coupe fixe. Le perçage, quant à lui, est utilisé pour créer des trous. Ces techniques, lorsqu’elles sont exécutées avec des équipements modernes, offrent une polyvalence remarquable, permettant la fabrication d’une large gamme de composants pour diverses applications industrielles. Les outils et les technologies de coupe ont également évolué pour améliorer ces processus.

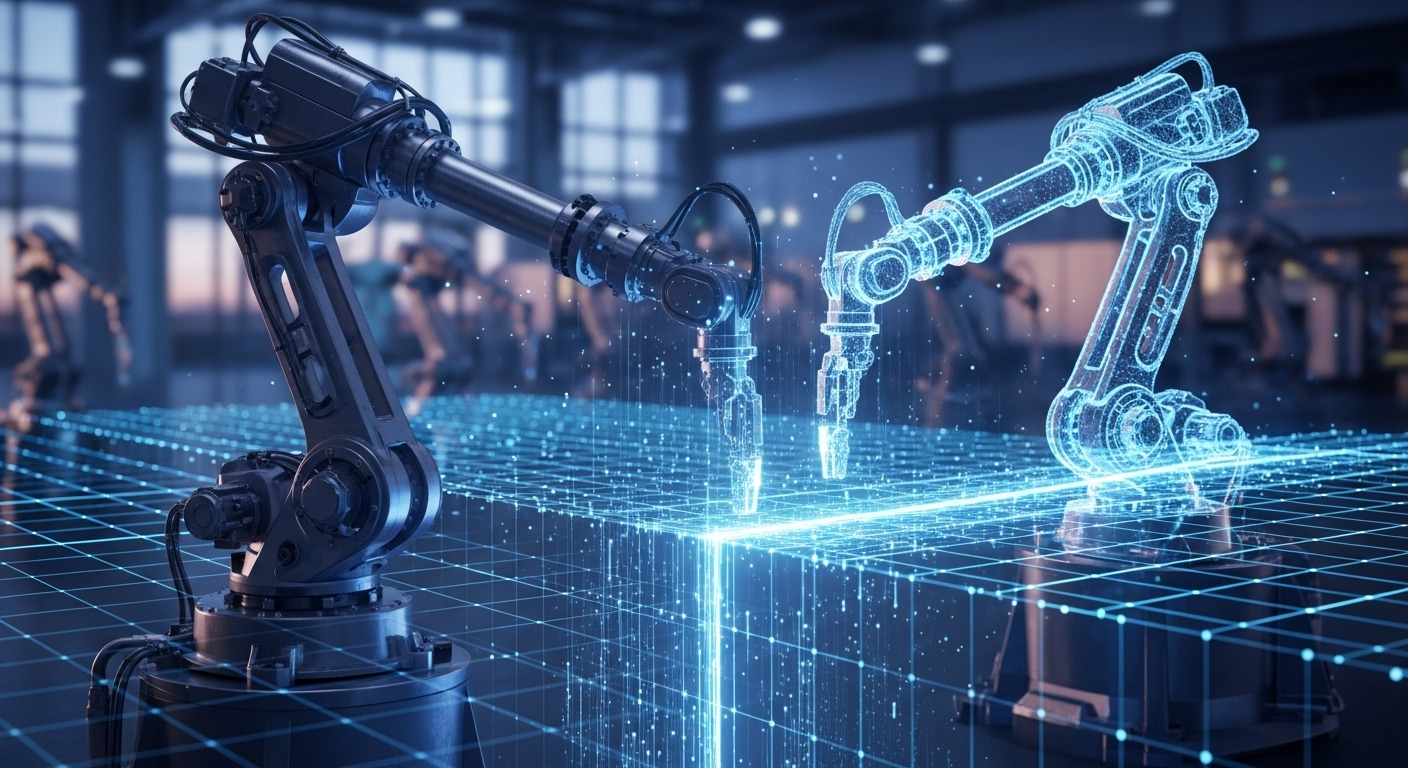

L’intégration de la robotique et de la technologie

L’intégration de la robotique dans les processus de fabrication représente une avancée majeure pour l’industrie. Les robots industriels peuvent effectuer des tâches répétitives, dangereuses ou exigeantes avec une grande efficacité et une fiabilité constante. Cette technologie améliore non seulement la sécurité des travailleurs, mais aussi la vitesse et la qualité de la production. En combinant la robotique avec d’autres technologies avancées, les entreprises peuvent créer des systèmes de fabrication hautement automatisés et interconnectés, capables de s’adapter dynamiquement aux exigences de la production et de l’ingénierie.

| Type d’Équipement | Fournisseur/Catégorie | Estimation des Coûts (EUR) |

|---|---|---|

| Machine d’entrée de gamme | Fabricant de petite échelle | 2 000 - 15 000 |

| Machine de milieu de gamme | Fournisseur spécialisé | 20 000 - 100 000 |

| Machine industrielle avancée | Intégrateur de solutions | 150 000 - 500 000+ |

Prices, rates, or cost estimates mentioned in this article are based on the latest available information but may change over time. Independent research is advised before making financial decisions.

Les coûts associés aux équipements de fabrication

Investir dans des équipements de fabrication représente un engagement financier significatif pour toute entreprise. Les coûts peuvent varier considérablement en fonction de la taille, de la complexité, de la précision requise et des fonctionnalités spécifiques de la machine. Une machine d’entrée de gamme, souvent utilisée pour des projets de petite échelle ou des ateliers, peut être relativement abordable. Cependant, pour des applications industrielles nécessitant une grande capacité de production, une haute précision et des fonctionnalités avancées, les prix peuvent atteindre des centaines de milliers d’euros. Il est essentiel de considérer non seulement le coût d’acquisition, mais aussi les dépenses liées à l’installation, à la maintenance, aux logiciels et à la formation du personnel pour une évaluation complète de l’investissement.

L’optimisation des processus de production est un chemin continu qui implique l’adoption de technologies innovantes et une planification stratégique. En tirant parti de l’automatisation, de la précision, des logiciels avancés et de la robotique, les entreprises peuvent non seulement améliorer leur efficacité opérationnelle, mais aussi renforcer leur position sur le marché mondial. L’investissement dans ces technologies est une étape cruciale pour l’avenir de la fabrication, permettant aux industries de s’adapter aux exigences changeantes et de maintenir un avantage concurrentiel durable.