Personnalisation à la demande : modèles, gravures et finitions durables

Découvrez comment la personnalisation à la demande combine modèles numériques, gravures précises et choix de finitions durables pour créer des pièces adaptées à différents usages. Cet article explique les techniques, matériaux et intégrations industrielles pour optimiser qualité et durabilité.

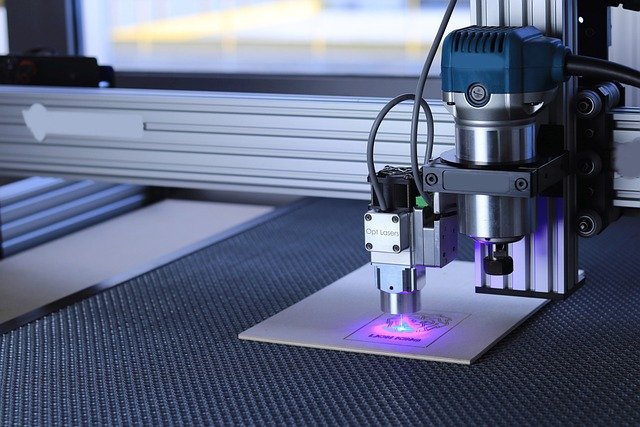

La personnalisation à la demande s’appuie aujourd’hui sur des flux numériques et des procédés de gravure et de découpe capables de traiter une grande variété de matériaux tout en préservant la durabilité des finitions. Entre la préparation du modèle vectoriel, le choix du substrate et le paramétrage des machines, chaque étape influence le rendu final et la longévité du marquage. Ce texte présente les techniques et bonnes pratiques pour concevoir des pièces personnalisées fiables, en tenant compte des matériaux et des contraintes de production.

Techniques : etching, marking et cutting

Les procédés d’etching, marking et cutting répondent à des besoins distincts. L’etching chimique ou laser crée des motifs de surface sans forcément enlever toute la matière, tandis que le marking (marquage) peut être superficiel ou profond selon l’énergie appliquée et le substrate. Le cutting se concentre sur la séparation des pièces, souvent avec une épaisseur définie. Pour obtenir une gravure nette, il faut ajuster la puissance, la vitesse et la fréquence en fonction du matériau. Ces paramètres déterminent la netteté, la profondeur et la durabilité du marquage.

Vectorisation et CNC pour la précision

La conversion en fichier vectoriel est une étape clé : elle définit les trajectoires que la machine suivra. Les fichiers vector (SVG, DXF, AI) permettent un contrôle précis des contours et des remplissages. Les systèmes CNC associés ou intégrés aux postes de marquage automatisent les mouvements pour garantir répétabilité et précision, surtout sur des séries courtes à moyennes. La qualité du vector et le calibrage de la CNC influencent directement la cohérence du prototyping et des pièces de production.

Materials et substrates : metalwork, woodworking, acrylic

Le choix des materials et du substrate conditionne la faisabilité et l’apparence finale. En metalwork, on privilégie des réglages qui évitent la surchauffe et la décoloration ; pour le woodworking, la fumée et le brunissement demandent une ventilation adaptée ; l’acrylic réagit bien aux découpes nettes mais exige des bords polis pour un bon finishing. Chaque matériau offre des textures et contrastes différents pour le marking et le cutting, et il est important d’effectuer des tests sur chutes pour définir les réglages optimaux.

Prototyping et customization pour pièces uniques

Le prototyping rapide permet de valider un modèle avant production. La customization à la demande repose sur ce cycle test-correction : un prototype vectorisé, ajusté sur CNC et testé en conditions réelles, réduit les risques de malfaçon. Pour les objets personnalisés (signalétique, cadeaux, pièces techniques), la capacité à produire un seul exemplaire ou des petites séries sans réoutilage important est un atout majeur. Les workflows modernes facilitent la mise à l’échelle du prototypage vers la production en série, tout en conservant la traçabilité des modifications.

Signage, finishing et options durables

La production de signage (panneaux, plaques informatives) exige des finitions résistantes aux éléments. Le finishing peut inclure des traitements de surface, des vernis UV, ou des laquages pour protéger le marquage. Pour une approche durable, on favorise des produits de finition à faible émission, des substrats recyclables et des encres ou procédés qui assurent la tenue à long terme. La combinaison d’un marquage correctement réalisé et d’un finishing approprié prolonge la durabilité et réduit le besoin de remplacements fréquents.

Automation et intégration pour la production et local services

L’automation permet d’intégrer gravure, coupe et finition dans une chaîne fluide, réduisant le temps de cycle et les erreurs humaines. Les systèmes connectés acceptent des fichiers vectorisés depuis des plateformes de customization et pilotent des cellules CNC pour des séries reproductibles. Pour les ateliers qui offrent des local services, l’intégration permet d’équilibrer commandes ponctuelles et production régulière sans sacrifier la qualité. L’automation facilite aussi la gestion des substrats variés et l’optimisation des programmes pour différents materials.

Conclusion

La personnalisation à la demande combine savoir-faire numérique et maîtrise des procédés physiques pour produire des pièces durables et adaptées aux besoins. En maîtrisant la vectorisation, le paramétrage CNC, le choix des substrates et les options de finishing, on obtient des résultats cohérents, résistants et économes en ressources. La mise en place d’une chaîne intégrée et la sélection de matériaux responsables renforcent la longévité des produits personnalisés, qu’il s’agisse de prototypes ou de petites séries destinées à la signalétique, au metalwork ou à la woodworking.