Précision et performance des instruments d'usinage

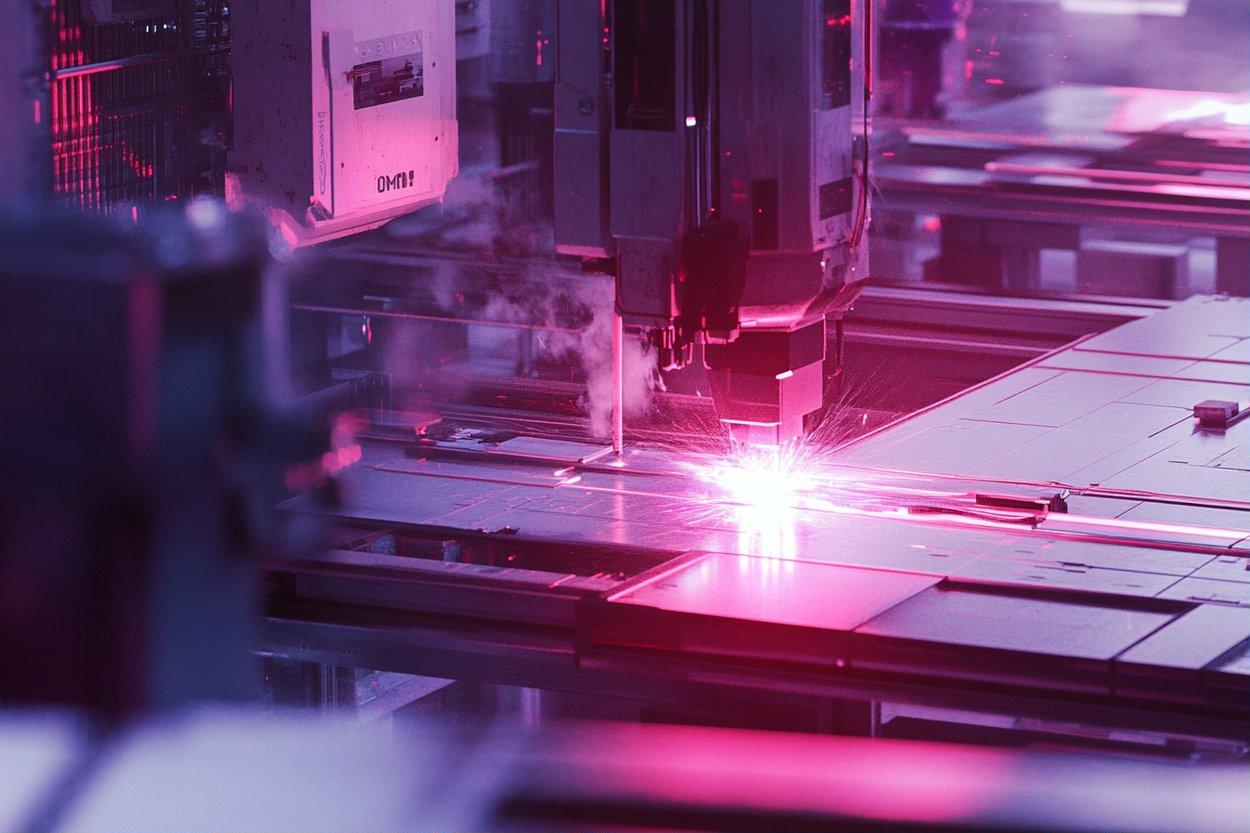

Les instruments d'usinage sont au cœur de l'industrie manufacturière moderne, jouant un rôle essentiel dans la transformation des matières premières en produits finis. Leur capacité à sculpter, couper et façonner divers matériaux avec une exactitude remarquable est fondamentale pour la production de composants de haute qualité. Comprendre les principes de leur fonctionnement, leur conception et leur maintenance est crucial pour optimiser les processus de fabrication et garantir une efficacité opérationnelle maximale dans un large éventail de secteurs industriels, de l'automobile à l'aérospatiale.

Le rôle des instruments dans l’usinage et la fabrication

L’usinage est un processus fondamental dans l’industrie, où des matériaux sont retirés d’une pièce brute pour créer une forme désirée. Les instruments d’usinage, souvent appelés outils de coupe, sont les éléments clés qui rendent cela possible. Ils sont conçus pour interagir directement avec la pièce à travailler (workpiece), en enlevant de la matière par cisaillement. Ce processus est vital pour la fabrication de presque tous les produits que nous utilisons quotidiennement, des moteurs de voiture aux dispositifs médicaux complexes. La performance de ces outils a un impact direct sur la qualité finale du produit et sur la productivité globale de la chaîne de production.

L’importance de la précision et de la géométrie

La précision est une caractéristique non négociable des instruments d’usinage. Une coupe précise garantit que les dimensions et les tolérances du composant fabriqué sont respectées, ce qui est essentiel pour l’assemblage et le fonctionnement des systèmes. La géométrie de l’outil, y compris les angles de coupe, les rayons d’arête et le nombre de tranchants, est méticuleusement conçue pour optimiser l’enlèvement de matière tout en minimisant l’usure de l’outil. Une géométrie appropriée est également cruciale pour la finition de surface de la pièce et pour l’efficacité du processus de coupe, influençant directement la performance et la qualité du produit final.

Matériaux et durabilité des lames

La durabilité des lames des instruments d’usinage est directement liée aux matériaux utilisés pour leur fabrication. Les outils sont souvent fabriqués à partir d’aciers rapides (HSS), de carbures cémentés, de céramiques, de nitrure de bore cubique (CBN) ou de diamant polycristallin (PCD). Chaque matériau offre un équilibre différent entre dureté, ténacité et résistance à la chaleur, adapté à des applications spécifiques et à différents types de matériaux de pièce. La sélection du bon matériau d’outil est cruciale pour prolonger la durée de vie de l’outil, réduire les temps d’arrêt et améliorer l’efficacité générale de la fabrication.

Gestion de l’usure et de l’abrasion

L’usure est un phénomène inévitable pour tout instrument de coupe, résultant de l’abrasion, de l’adhésion, de la diffusion et de la fatigue thermique. Une gestion efficace de l’usure est essentielle pour maintenir la performance de l’outil et éviter les défaillances prématurées. Les stratégies incluent l’optimisation des paramètres de coupe (vitesse, avance, profondeur de coupe), l’utilisation de revêtements protecteurs (comme le nitrure de titane ou le nitrure de titane-aluminium) qui augmentent la dureté de surface et la résistance à l’abrasion, et l’emploi de fluides de coupe pour réduire la chaleur et la friction. Surveiller l’usure permet également de déterminer le moment optimal pour le réaffûtage ou le remplacement de l’outil.

L’entretien des outils: affûtage et rectification

L’affûtage et la rectification sont des processus d’entretien cruciaux qui restaurent la géométrie et la netteté des tranchants des instruments d’usinage. Un affûtage régulier et précis des lames est essentiel pour maintenir la performance de coupe, la précision et la durée de vie de l’outil. Les techniques de rectification, souvent réalisées sur des machines de meulage spécialisées (grinding), garantissent que les outils conservent leurs angles de coupe et leurs tolérances dimensionnelles d’origine. Un entretien approprié contribue non seulement à l’efficacité des outils, mais aussi à la sécurité des opérations et à la réduction des coûts liés au remplacement fréquent des équipements.

Impact sur la productivité et l’efficacité industrielle

Les instruments d’usinage jouent un rôle prépondérant dans l’optimisation de la productivité et de l’efficacité au sein de l’ingénierie et de la fabrication. Des outils bien choisis et correctement entretenus permettent des vitesses de coupe plus élevées, des avances plus rapides et une durée de vie prolongée de l’outil, ce qui se traduit par des cycles de production plus courts et une réduction des coûts par pièce. L’investissement dans des équipements de coupe de haute qualité et dans des programmes de maintenance préventive peut générer des retours significatifs en termes d’augmentation du débit et de réduction des déchets, améliorant ainsi la compétitivité de l’entreprise sur le marché industriel.

En résumé, les instruments d’usinage sont des composants vitaux de l’industrie manufacturière. Leur conception, le choix de leurs matériaux, leur précision géométrique et leur entretien sont des facteurs déterminants pour la qualité des produits, l’efficacité des processus et la rentabilité des opérations. Une compréhension approfondie de ces aspects est indispensable pour toute entreprise cherchant à exceller dans le domaine de la fabrication moderne.