Réduction du bruit et aménagements acoustiques pour systèmes de secours

La gestion du bruit des groupes électrogènes de secours est essentielle pour protéger la santé auditive, respecter les réglementations locales et limiter les nuisances pour les occupants et le voisinage. Cet article explique les principes d'aménagement acoustique, les solutions techniques courantes et les implications opérationnelles pour les systèmes de secours.

Les groupes électrogènes de secours présentent des contraintes spécifiques en matière d’acoustique : fonctionnement intermittent, charges variables et exigences de sécurité. Une approche efficace combine prévention à la source, traitements d’insonorisation sur l’appareil et mesures de réduction au niveau du site. Les décisions doivent intégrer le dimensionnement, la conformité réglementaire et les obligations liées à la maintenance pour garantir que les solutions n’altèrent pas la fiabilité du système.

Comment réduire le bruit d’un backup power?

La réduction du bruit commence par la sélection d’éléments moins bruyants : moteurs optimisés, silencieux d’échappement et configurations d’échappement adaptées. L’emplacement du groupe (enclos, local technique ou extérieure) influe fortement sur la perception sonore. Les canopées acoustiques et caissons fermés diminuent la propagation, tandis que des solutions comme les caissons ventilés avec silencieux pour l’admission et l’échappement permettent de conserver le refroidissement nécessaire. Lors de l’installation du backup power, prévoyez des cheminements d’air et des déflexions pour limiter les fuites sonores tout en évitant la surchauffe.

Quelles mesures pendant le commissioning et maintenance?

Le commissioning doit inclure des mesures acoustiques de référence : niveaux sonores à différentes charges, en fonctionnement nominal et au démarrage. Ces relevés servent à vérifier que l’installation respecte les critères de conformité et d’acceptation. La maintenance régulière—filtre à air, silencieux, supports antivibratoires—préserve l’efficacité des aménagements acoustiques; l’usure ou les fuites peuvent augmenter les émissions sonores. Intégrez des contrôles sonores dans le planning de maintenance et documentez tout écart pour tracer l’évolution du bruit au fil du temps.

Quel rôle du wiring et electrical pour la sécurité et conformité?

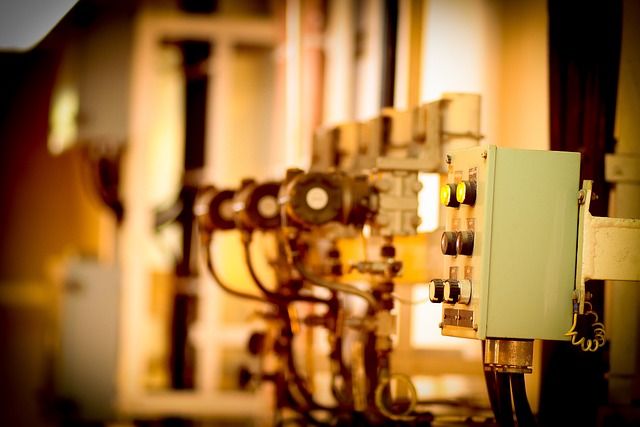

Le wiring et l’intégration électrique influencent indirectement l’acoustique via la fiabilité et les cycles de mise en route. Des systèmes de commande bien configurés réduisent les démarrages inutiles et les régimes instables qui peuvent accroître le bruit transitoire. En outre, les exigences de safety et compliance (normes électriques, codes locaux d’émission) imposent des solutions qui ne compromettent pas la sécurité incendie ou la ventilation. Lors de l’intervention sur le wiring, veillez à préserver l’intégrité des passages d’air et des membranes acoustiques pour maintenir l’efficacité des traitements.

Comment le sizing, fuel et monitoring influencent le bruit et les émissions?

Un sizing adéquat limite le fonctionnement permanent à des régimes sous-optimaux : un groupe surdimensionné peut tourner à faible charge avec des tonalités différentes et plus de vibrations. Le choix du fuel (diesel, gaz, hybride) modifie la signature sonore et le spectre des émissions; par exemple, les groupes gaz ont souvent des émissions différentes en fréquence par rapport aux diesels. Le monitoring en continu (vibration, charge, régimes moteur) permet d’identifier les conditions propices à une hausse du bruit et d’optimiser la programmation pour minimiser les nuisances tout en respectant les impératifs de disponibilité.

Automatisation, emissions et impacts sur l’acoustique

L’automatisation influence la fréquence et la durée des cycles de test et de mise en route. Des tests automatiques trop fréquents ou mal programmés peuvent générer des nuisances récurrentes : ajuster la périodicité, la durée et les heures de tests réduit l’impact. De plus, l’automatisation permet d’activer des modes de réduction (mise en route progressive, enclenchement de dispositifs d’atténuation) pour limiter les montées en bruit lors des transitions. Les émissions réglementées peuvent imposer des technologies de post-traitement qui, selon leur conception, modifient aussi le niveau sonore ; il faut donc évaluer conjointement les solutions antipollution et acoustiques.

Exemples de solutions acoustiques et comparaison

En pratique, plusieurs solutions combinées donnent les meilleurs résultats : canopées acoustiques, silencieux d’échappement, supports antivibratoires, écrans acoustiques et traitements de surfaces. Voici une comparaison d’options issues de fournisseurs connus pour l’équipement de groupes électrogènes et accessoires acoustiques :

| Product/Service Name | Provider | Key Features | Cost Estimation |

|---|---|---|---|

| Acoustic canopy (standard) | Cummins | Weatherproof acoustic enclosures for gensets, modular sizes, integrated airflow | Approx. €2,000–€15,000 |

| Modular canopy and silencer | Kohler | Modular design, vibration isolation, tailored ventilation paths | Approx. €2,500–€20,000 |

| Exhaust silencer (inline) | FG Wilson | Range of silencers for different engine sizes, low backpressure options | Approx. €300–€3,000 |

| Acoustic barrier/screens | Local acoustic contractors / manufacturers | Custom site screens, absorptive panels, installation services | Varies widely by scope |

Les prix, tarifs ou estimations de coûts mentionnés dans cet article sont basés sur les informations disponibles au moment de la rédaction mais peuvent changer avec le temps. Il est recommandé de mener des recherches indépendantes avant de prendre des décisions financières.

Conclusion

La réduction du bruit pour les systèmes de secours repose sur une stratégie intégrée : choix d’équipements adaptés, conception de l’enveloppe acoustique, bonne intégration électrique et procédures de commissioning et maintenance. L’analyse du sizing, du type de fuel et des scénarios d’automatisation permet d’anticiper les sources de nuisance et d’optimiser les réglages. En combinant mesures à la source et traitements sur site, il est possible de concilier performance opérationnelle et réduction des impacts sonores.