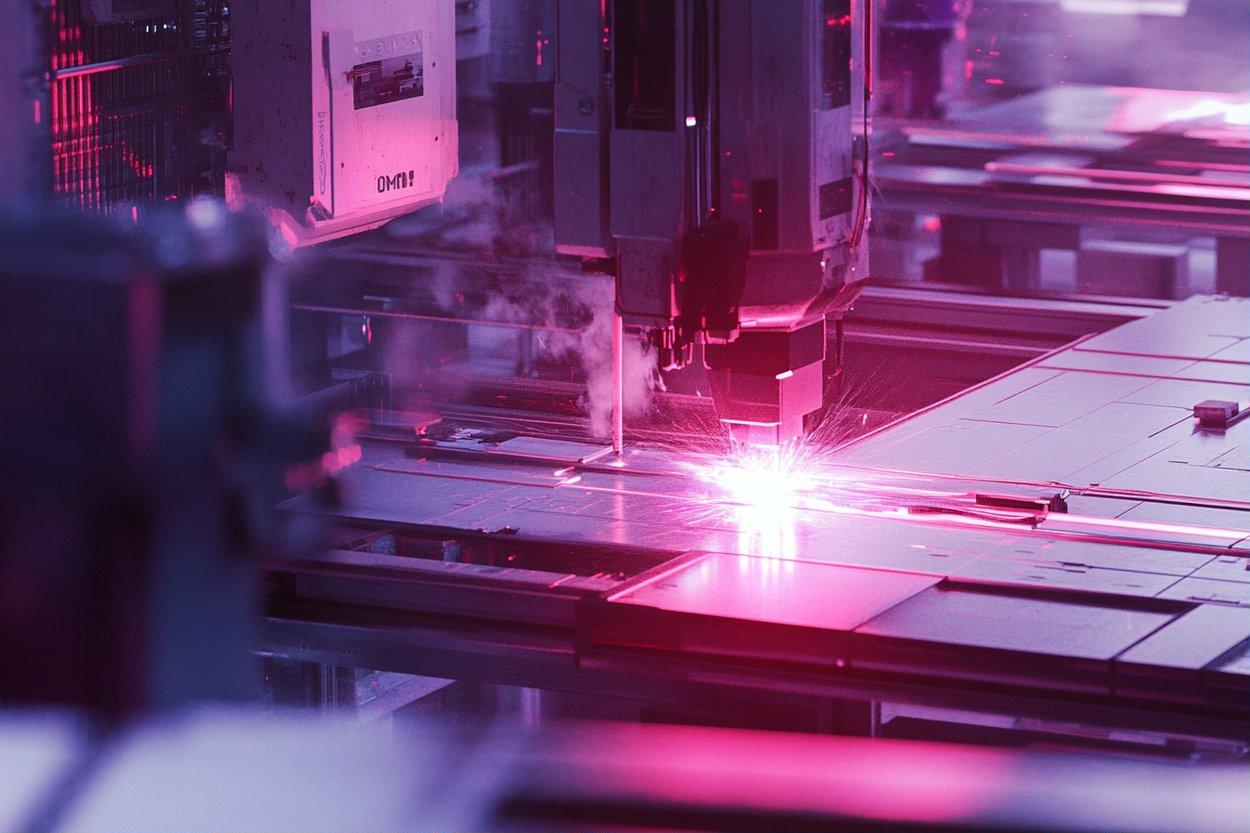

Retrofit numérique : ajouter des capteurs sans perturber la production

Ce guide explique comment intégrer des capteurs lors d'un retrofit numérique sans arrêter la production. Il couvre les choix de capteurs, la télémétrie, la maintenance prédictive, la cybersécurité, la calibration et l'impact sur l'efficacité et le throughput des lignes existantes.

Ajouter des capteurs à des machines en fonctionnement nécessite une préparation rigoureuse pour éviter toute interruption de production. Un retrofit numérique bien conçu privilégie des interventions incrémentales, l’utilisation de capteurs non intrusifs et des stratégies de calibration qui ne perturbent pas le cycle opérationnel. L’objectif est d’améliorer la reliability, d’augmenter l’uptime et d’alimenter des systèmes de maintenance prédictive sans compromettre le throughput ni la sécurité des installations.

Capteurs : quels types et où les installer?

Les capteurs (sensors) à intégrer varient selon les besoins : capteurs de vibration, courant, température, pression ou capteurs optiques pour la qualité du produit. Pour limiter les risques, privilégiez des capteurs sans contact ou à montage externe lorsque la machine le permet. L’installation doit viser les points critiques identifiés par l’analyse de processus : paliers, moteurs, systèmes de lubrification ou zones de contrôle qualité. Un bon choix de capteur facilite la télémétrie et réduit la fréquence de calibration.

Retrofit : principes pour une intégration sans arrêt

Le retrofit implique souvent des interventions en horaire décalé, des assemblages modulaires et l’usage d’interfaces sans fil lorsque cela est sécurisé. Préparez des modules plug-and-play qui peuvent être testés hors ligne puis raccordés progressivement au réseau de l’usine. Documentez les procédures et validez chaque étape par des essais sur banc avant déploiement sur la ligne. La digitalization progressive minimise les risques et permet d’ajuster la stratégie d’automation en fonction des résultats réels.

Maintenance prédictive : exploiter les données de capteurs

Collecter des données brutes ne suffit pas ; il faut transformer ces flux en diagnostics exploitables pour la maintenance prédictive (predictive, maintenance). Les algorithmes d’analyse doivent détecter les signatures de dégradation avant rupture, en s’appuyant sur des modèles physiques et statistiques. Intégrer des seuils adaptatifs et des alertes contextualisées aide les équipes à planifier des interventions sans impacter la production. L’usage de telemetry et de diagnostics centralisés améliore la planification du lifecycle des équipements.

Télémétrie et diagnostics pour fiabilité et uptime

La transmission fiable des données (telemetry) est essentielle pour maintenir un haut niveau d’uptime. Concevez des architectures redondantes, avec stockage local temporaire en cas de perte réseau et synchronisation différée pour éviter pertes d’informations. Les diagnostics à distance permettent de trier les incidents critiques des alertes informatives, réduisant les interventions inutiles. Une approche orientée reliability contribue à maintenir le throughput tout en tirant parti des nouvelles capacités d’analyse.

Cybersécurité et calibration : assurer intégrité et précision

La cybersécurité (cybersecurity) doit être intégrée dès la conception du retrofit : segmentation du réseau, chiffrement des flux et gestion rigoureuse des accès. Les capteurs et passerelles doivent être patchés et surveillés. Parallèlement, la calibration régulière garantit la précision des mesures ; planifiez des procédures de calibration non intrusives ou hors production, et documentez les tolérances acceptables pour chaque capteur. Ces mesures assurent l’intégrité des diagnostics et protègent la disponibilité opérationnelle.

Productivité et cycle de vie : throughput, efficiency et digitization

L’impact sur la productivité se mesure par l’amélioration du throughput et de l’efficiency après retrofit. Suivez des indicateurs clés avant et après déploiement pour valider les gains (temps de cycle, taux de défauts, consommation énergétique). La digitization progressive facilite la mise en place d’automation supplémentaires et d’analyses avancées sur l’ensemble du lifecycle de l’équipement. Planifiez la maintenance du système de capteurs et la mise à jour des modèles analytiques pour pérenniser les bénéfices.

La réussite d’un retrofit numérique sans perturber la production repose sur une combinaison de choix techniques, de planification fine et d’une gouvernance claire sur la data. En privilégiant des capteurs adaptés, des installations modulaires, une télémétrie robuste et des pratiques de cybersécurité et de calibration, les industriels peuvent améliorer la maintenance prédictive, la reliability et l’efficacité sans sacrifier l’uptime ni le throughput.