Stratégies pour prolonger la durée de vie des équipements industriels

Prolonger la durée de vie des équipements industriels repose sur une combinaison de maintenance planifiée, d'outils de surveillance modernes et d'optimisation énergétique. Cet article présente des stratégies pratiques autour des capteurs, de la télémétrie, de l'automatisation et de la conformité pour améliorer la fiabilité et l'efficacité sur le long terme.

Prolonger la durée de vie des équipements industriels exige une approche systématique qui combine maintenance préventive, surveillance continue et mises à niveau ciblées. Les secteurs industriels trouvent un équilibre entre réduction des coûts opérationnels et maintien de la conformité réglementaire en intégrant diagnostics réguliers, calibration et analyses des données. Cette vision holistique favorise l’uptime des installations tout en soutenant des objectifs de durabilité et de fiabilité sans recourir à des mesures réactives coûteuses.

maintenance et calibration

La maintenance planifiée reste le pilier pour augmenter la durée de vie des machines. Un programme de maintenance préventive fondé sur des intervalles définis et des procédures de calibration régulières réduit l’usure imprévue et améliore la précision des équipements. La calibration des capteurs et instruments garantit que les systèmes de contrôle fonctionnent dans les tolérances spécifiées, ce qui protège les composants mécaniques et électroniques. Documenter chaque intervention et mettre à jour les historiques de maintenance aide à optimiser les calendriers et à identifier les pièces critiques à remplacer avant qu’elles ne causent des pannes majeures.

sensors et monitoring

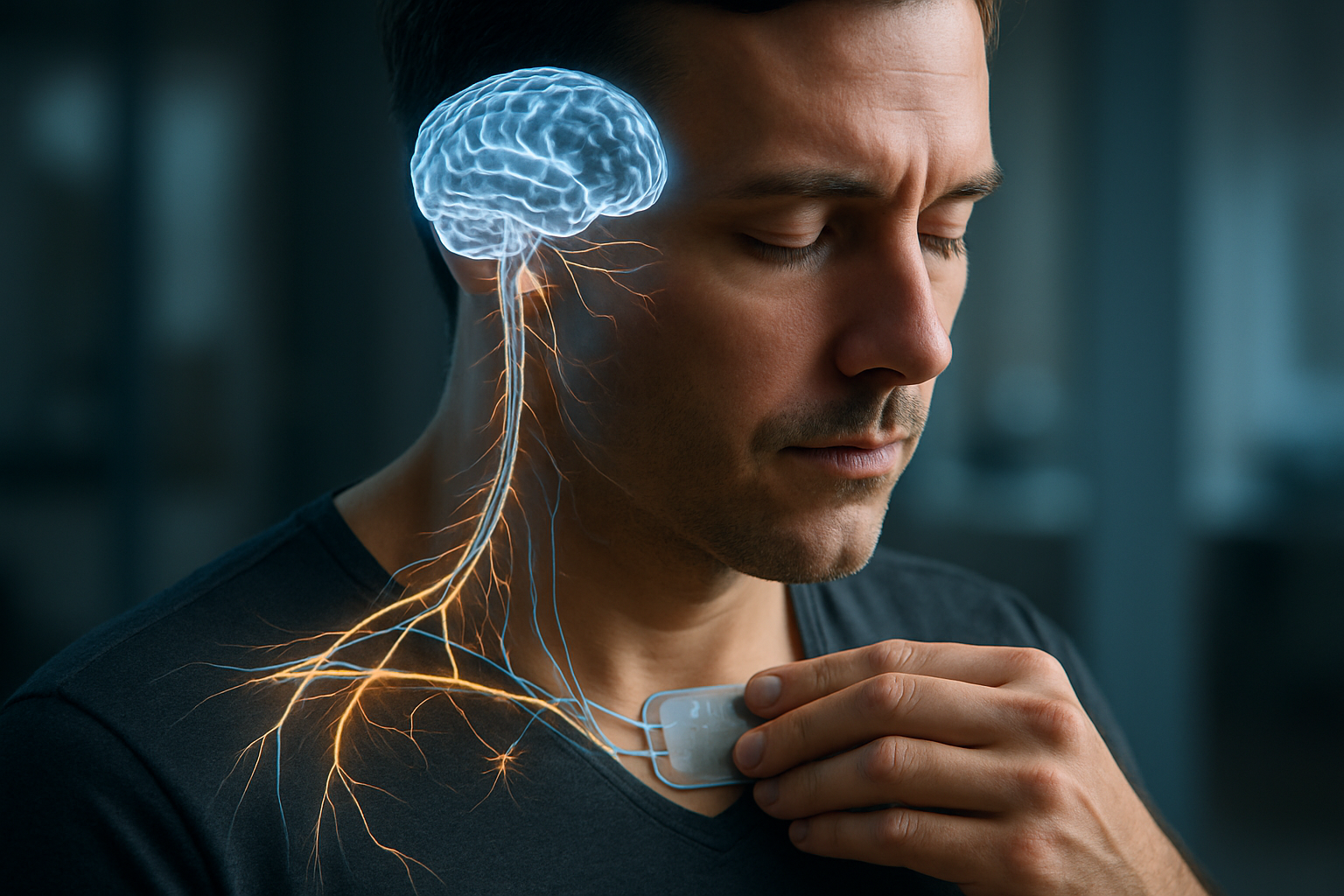

L’intégration de sensors performants permet un monitoring continu des conditions opérationnelles. Des capteurs de température, pression, courant et position fournissent des signaux utiles pour détecter des dérives ou anomalies. Le monitoring en temps réel alimente des tableaux de bord qui aident les techniciens à interpréter l’état des équipements. En choisissant des capteurs robustes et adaptés à l’environnement (poussière, humidité, vibrations), on améliore la qualité des données et la capacité à planifier des interventions ciblées au lieu d’opérations de maintenance excessives.

telemetry, analytics et diagnostics

La télémétrie combinée à des outils d’analytics transforme les données brutes en diagnostics exploitables. Transmettre des données à distance via réseaux sécurisés permet d’effectuer des analyses historiques et prédictives, identifiant des schémas d’usure ou des conditions à risque. Les diagnostics basés sur l’analytics contribuent à prioriser les actions correctives et à réduire les temps d’arrêt. L’utilisation d’algorithmes simples pour corréler plusieurs paramètres améliore la précision des prédictions et facilite la planification des remplacements de composants.

vibration et reliability

La surveillance des vibrations est essentielle pour détecter les déséquilibres, l’usure des roulements et les problèmes d’alignement. Des programmes réguliers d’analyse de vibration, associés à des inspections visuelles et des tests non destructifs, soutiennent la reliability des machines tournantes. Intervenir dès les premiers signaux d’alerte évite des dommages secondaires coûteux. L’intégration de seuils d’alerte configurables et de procédures standardisées pour répondre aux anomalies améliore la cohérence des réparations et la durée de vie des actifs.

automation, retrofit et energy

L’automatisation et le retrofit des systèmes permettent de moderniser des équipements anciens sans remplacement complet. Remplacer des contrôleurs obsolètes, ajouter des modules d’entrées/sorties modernes ou intégrer des solutions d’automatisation avancée optimise la performance et la consommation d’energy. Les projets de retrofit bien conçus réduisent les pertes opérationnelles et améliorent l’efficacité énergétique, tout en prolongeant la viabilité des installations existantes. Évaluer le retour sur investissement technique et opérationnel guide la priorisation des interventions.

compliance, sustainability et uptime

Respecter les exigences de compliance et intégrer des objectifs de sustainability contribuent à la longévité des équipements. La conformité aux normes de sécurité et environnementales impose des inspections, des enregistrements et des procédures qui renforcent la gestion des actifs. Les pratiques durables—réduction de la consommation d’énergie, gestion des déchets et choix de matériaux réparables—soutiennent une exploitation à long terme. Maintenir un haut niveau d’uptime nécessite des politiques de gestion des risques, des plans de secours et des stocks critiques bien gérés.

En conclusion, prolonger la durée de vie des équipements industriels demande une approche intégrée qui combine maintenance rigoureuse, surveillance par capteurs, exploitation des données issues de la télémétrie et modernisation ciblée via retrofit et automatisation. L’équilibre entre diagnostics proactifs, calibration régulière et respect des exigences de conformité soutient la fiabilité et la durabilité des actifs tout en optimisant l’uptime et la consommation d’énergie.