חיסכון אנרגטי בתהליכי חיבור מתכת בתעשייה

שיפור היעילות האנרגטית בתהליכי חיבור מתכת יכול להקטין עלויות תפעוליות, לשפר איכות תשתיות ולצמצם פסולת. המאמר מסביר טכניקות מעשיות לשימור אנרגיה בריתוך ובהלחמה, כולל בחירות ציוד, כיול ונהלים תפעוליים שיכולים להפחית צריכה ולשמור על איכות בחיבורים תעשייתיים.

השקעה בחיסכון אנרגטי בתהליכי חיבור מתכת בתעשייה משפרת לא רק את צריכת החשמל אלא גם את איכות המוצרים ותפוקת הייצור. תכנון נכון של תהליכי ריתוך, התאמת שיטות העבודה לחומרי הגלם ושימוש במכשור מתוחכם מביאים ליעילות גבוהה יותר של קווי הייצור. מאמר זה מציע מסגרת פרקטית להבנת הגורמים המשפיעים על צריכת האנרגיה וכיצד לפעול לצמצום בזבוז תוך שמירה על תקני איכות ובטיחות.

השפעת שיטות ריתוך על חיסכון אנרגטי

שיטות ריתוך שונות משפיעות באופן מהותי על צריכת האנרגיה ותפוקת העבודה. ריתוך בחוט מוגן בגז מתאים לקצבים גבוהים ולייצור סדרתי ולכן מאפשר ניצול אנרגיה יעיל כאשר מיושם במכונות מתאימות ובתנאי עבודה מבוקרים. לעומת זאת, ריתוך באלקטרודה בלתי מתכלה עם גז מגן נותן שליטה מדויקת יותר אך נוטה להיות איטי יותר ולכן עם צריכה יחסית גבוהה לפריט. התאמת השיטה לסוג החומר, לעובי ולסובלנות האיכות מפחיתה זמן מעבדת ועבודה חוזרת ובכך חוסכת אנרגיה.

יתרונות ממירי תדר ליעילות הציוד

ממירים מודרניים מאפשרים שליטה מדויקת על הזרם והמתח במהלך העבודה, הפחתת הפסדים בחימום ושיפור יציבות הקשת החשמלית. שימוש במכשור עם ממיר תדר יכול לקצר זמני ריתוך, לצמצם חימום מיותר של חלקים ולהפחית עומסים ברשת החשמל של המפעל. בנוסף, ציוד כזה בדרך כלל קל יותר לתפעול ושומר על פרמטרים מדידים באמצעות ממשקי בקרה, מה שמקל על שימור יעילות לאורך זמן ודרש כיול תקופתי לשמירה על ביצועים מיטביים.

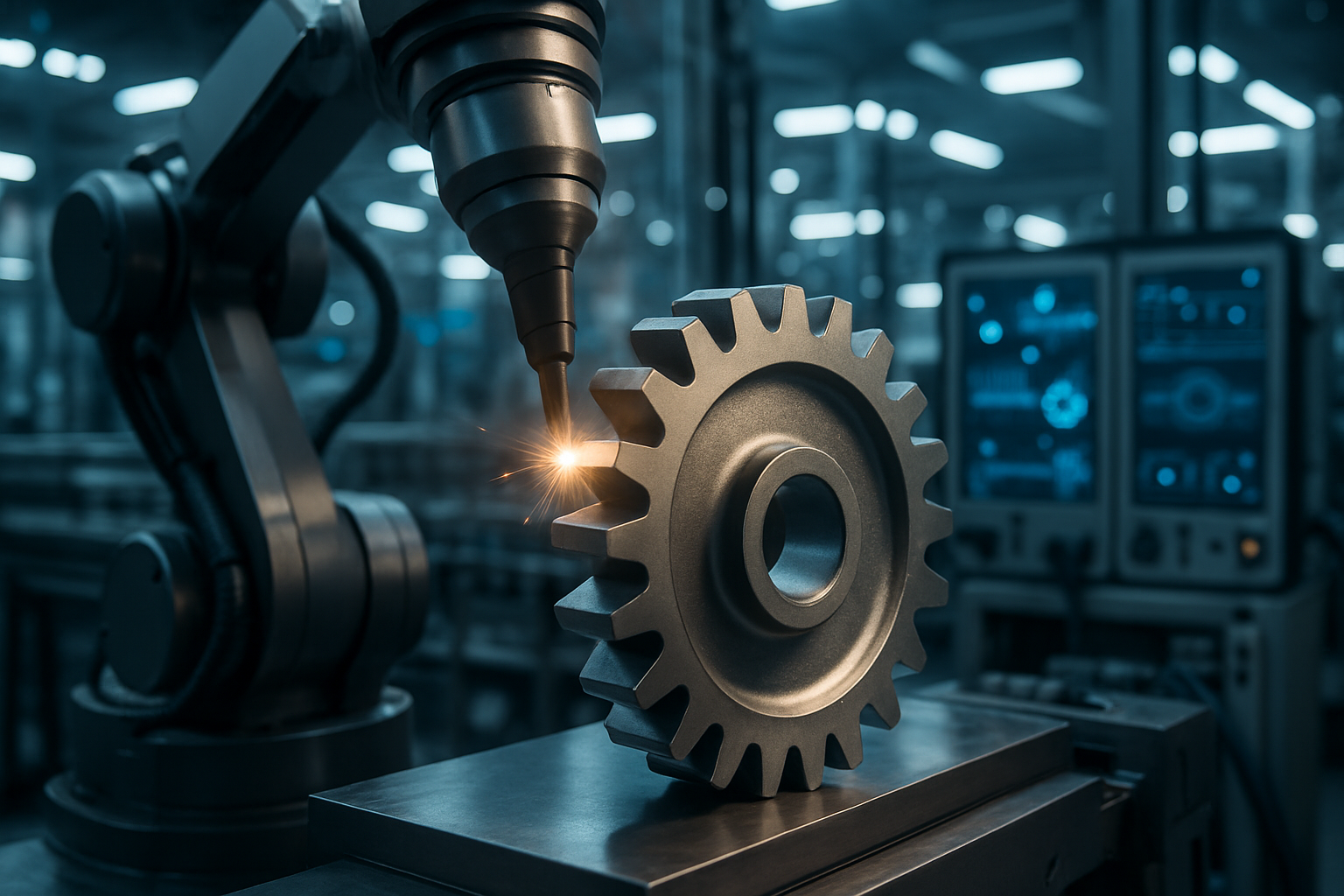

אוטומציה בתהליכי ייצור מתכת וצריכת אנרגיה

אוטומציה בתהליכי ריתוך והלחמה מפחיתה שגיאות ידניות, מקצרת זמני מחזור ומבטיחה חזרות מדויקות בפרמטרים. תאי ריתוך מחושבים עם בקרת תהליך מבוססת חישה יכולים להפעיל את הציוד בדיוק הנדרש לכל חיבור ולהימנע מעבודה ממושכת מיותרת. ניטור צריכת חשמל בזמן אמת מאפשר זיהוי נקודות כשלים ופעולות ייעול כגון הורדת עומס במועדים ללא פעילות מלאה. השילוב של תכנון תהליכי ייצור חכם ואוטומציה תורם ליעילות כוללת של המפעל.

חומרי צריכה וגזי מגן והשפעתם על יעילות

בחירת חומרי הצריכה משפיעה ישירות על איכות החיבור ועל כמות העבודה החוזרת. חוטים ואלקטרודות מותאמים לחומר הבסיס מאפשרים חדירה נכונה, פחת חום מינימלי ופחות דפורמציות. שימוש בגז מגן מתאים וברמת טוהר מתאימה מונע כימיה לא רצויה במתכת ומצמצם תיקונים. ניהול מלאי חכם והדרכת צוות על בחירת המוצרים המתאימים מפחיתים בזבוז חומרים, מקטינים תקלות ומורידים את צריכת האנרגיה הכוללת בתהליך.

כיול, תקנים ובטיחות להקטנת בזבוז אנרגיה

כיול מדויק של מכונות ועמידה בתקנים תעשייתיים מבטיחים שהפרמטרים שנקבעו אכן מיושמים בתהליך. כיול קבוע של מדדי זרם ומתחים, בדיקה תקופתית של איכות החיבורים וביצוע בדיקות עמידות מסייעים למנוע חיבורים חלשים שידרשו תיקון. נהלי בטיחות נכונים מורידים הפסקות לא מתוכננות ותקלות שמגדילות צריכה אנרגטית עקיפה. תיעוד נאות ועבודה לפי נהלים תורמים גם לעמידה בתקנים ולשיפור ייעול לאורך זמן.

בקרת קשת וטכניקות לחיסכון באנרגיה

שליטה בקשת החשמלית באמצעות טכניקות כגון פעימות מבוקרות ושינוי צורת גל מאפשרת שליטה על מעבר החום ועל מהירות ההיתוך. תפעול קשת מותאם לעובי החומר ולמיקום החיבור חוסך זמן וריסוק חלקי עבודה. הכשרה מקצועית של מפעילים לשימוש בפרמטרים אופטימליים ושילוב כלי מדידה להערכת איכות החיבורים מקטינים rework ומשפרים את היעילות תפעולית. שמירה על סביבה נקייה ותשתית חשמל תקינה תורמים אף הם לחיסכון באנרגיה.

סיכום חיסכון אנרגטי בתהליכי חיבור מתכת משלב בחירה מושכלת של שיטות ריתוך, שימוש במכשור מבוסס ממיר תדר, אוטומציה נבונה וניהול חומרי צריכה נכון. דיוק בכיול, עבודה לפי תקנים ונהלי בטיחות מפחיתים בזבוז וחוסר יעילות. שילוב כל המרכיבים הללו בתוכנית תחזוקה והכשרה מובנית מוביל לצמצום צריכת האנרגיה, לשיפור איכות החיבורים ולהארכת חיי הציוד בתעשייה.