स्थानीय स्पेयर-पार्ट्स विनिर्माण: भारी उद्योग के लिए त्वरित समाधान

नए औद्योगिक मॉडल में छोटे-स्केल विनिर्माण और स्थानीय आपूर्ति के संयोजन से लागत और समय बचत के मौके बन रहे हैं। यह लेख संचालनिक चुनौतियों, बाजार अवसरों और व्यावहारिक कार्यान्वयन रणनीतियों पर केंद्रित है, जिससे प्रबंधन निर्णयों में त्वरित लाभ और लचीलापन प्राप्त किया जा सके। यहाँ केस स्टडी और विशेषज्ञ सुझाव दिए गए हैं जो तात्कालिक कदम सुझाते हैं।

पृष्ठभूमि: परंपरा से आधुनिकता तक लोकल पार्ट्स उत्पादन का सफर

भारी उपकरणों के लिए स्थानीय स्पेयर-पार्ट्स उत्पादन का विचार नई बात नहीं है; यह शिल्पकारी और क्षेत्रीय कारीगर समुदायों की परंपराओं से निकला है। औद्योगिक क्रांति के बाद बड़े पैमाने पर उत्पादन और केंद्रीकृत भण्डारण का युग आया, जिससे OEMs और बड़े डिस्ट्रीब्यूशन नेटवर्क का प्रभुत्व बढ़ा। बीसवीं सदी के मध्य से उत्तर तक, रेल और खनन जैसे सेक्टरों में क्षेत्रीय कार्यशालाओं ने मरम्मत और रिपेयर कार्यों को संभाला, जिससे लॉजिस्टिक्स-निर्भर लंबी आपूर्ति पर कम निर्भरता बनी। हाल के दशक में उपकरणों की जटिलता बढ़ने और कस्टम पार्ट्स की मांग बढ़ने के साथ स्थानीय उत्पादन फिर से प्रासंगिक हुआ, खासकर जहाँ डाउनटाइम की लागत सीधे लाभ पर असर डालती है। इस पृष्ठभूमि ने उद्योगों को विचारशील रूप से छोटे-स्केल विनिर्माण, स्थानीय इंजीनियरिंग और ऑन-साइट रिपेयर क्षमताओं विकसित करने के लिए प्रेरित किया है।

आधुनिक संदर्भ और प्रमुख विकास

हाल के वर्षों में कई उद्योगों में उपकरण का जीवनचक्र छोटे घटकों द्वारा प्रभावित होता दिखा है। भारी उद्योगों में मशीन ब्रेकडाउन का आर्थिक प्रभाव कंपनियों के परिचालन व्यय का एक बड़ा हिस्सा बनता जा रहा है; कई रिपोर्टों के अनुसार अनियोजित डाउनटाइम की कुल लागत अक्सर प्रतिदिन लाखों तक पहुंच सकती है, खासकर ऊर्जा, खनन और परिवहन क्षेत्रों में। साथ ही, वैश्विक व्यापारिक अनिश्चितताएँ और लंबी शिपिंग टाइमर घटनाओं ने कंपनियों को स्थानीय विकल्पों पर पुनर्विचार करने के लिए मजबूर किया है। तकनीकी उपलब्धियों ने छोटे वर्कशॉपों को उच्च सटीकता वाले पार्ट्स बनाने में सक्षम किया है, जिससे पहले की तुलना में छोटे बैच और कस्टम डिजाइन अधिक किफायती हो गए हैं। इन प्रवृत्तियों ने एक नया व्यवस्थित परिचालन विकल्प जन्म दिया है: बड़े OEM-नियंत्रित भण्डार की तुलना में स्थानीय, तीव्र प्रतिक्रिया वाले पार्ट्स नेटवर्क।

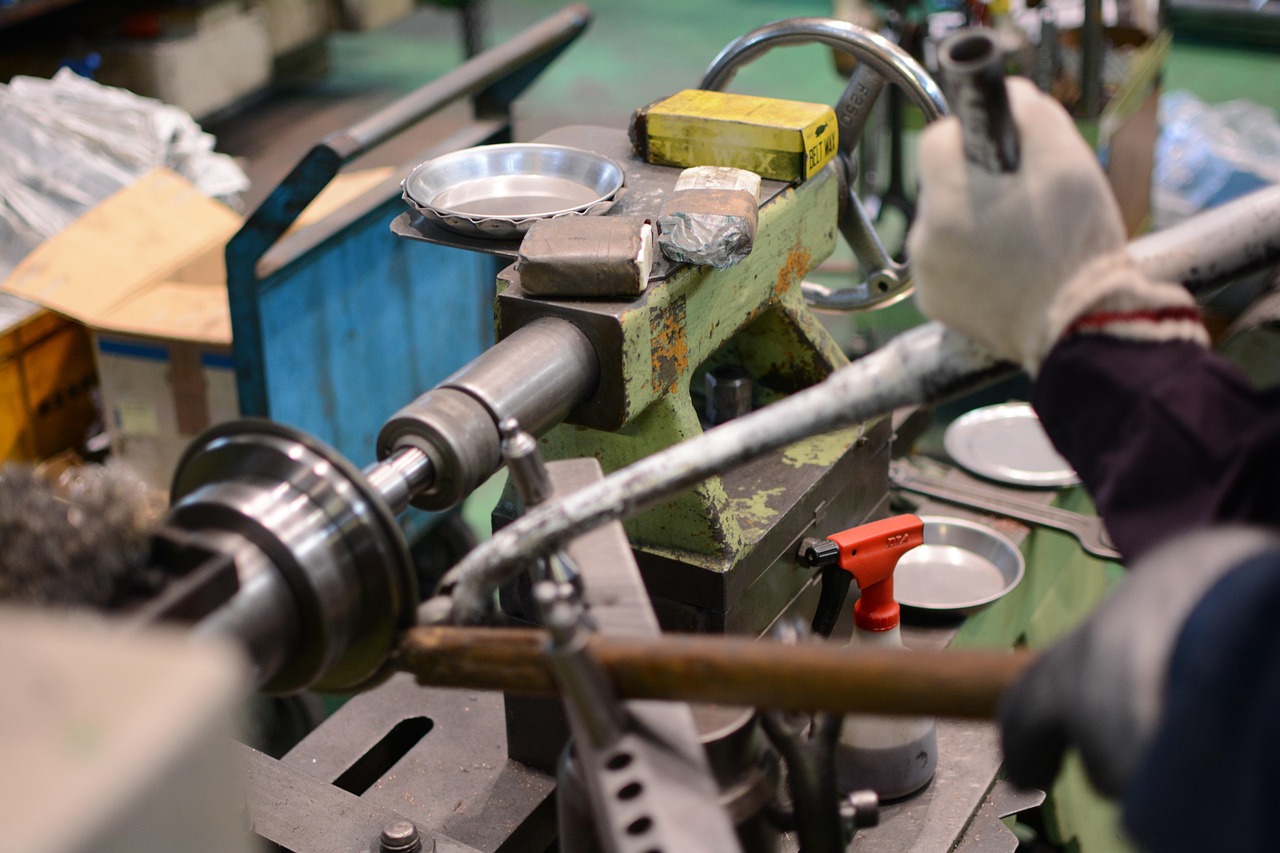

व्यावसायिक मॉडल: स्थानीय स्पेयर-पार्ट्स नेटवर्क कैसे काम करते हैं

स्थानीय स्पेयर-पार्ट्स नेटवर्क कई रूपों में स्थापित किए जा सकते हैं: क्षेत्रीय रिपेयर हब, औद्योगिक पार्कों में साझा वर्कशॉप, या कंपनी-स्वामित्व वाले रीज़नल मशीन शॉप्स। इन मॉडलों का केंद्रीय तत्त्व तेज प्रतिक्रिया समय, कम इन-हाउस इन्वेंटरी और रिमोट रीस्पॉन्ज टीमों के साथ समन्वय होता है। एक सामान्य मॉडल में प्राथमिक केंद्र में डिजाइन और गुणवत्ता मानक बनाए जाते हैं, जबकि बड़े हिस्सों को आउटसोर्स न करके छोटी मात्रा में स्थानीय उत्पादन करवाया जाता है। इससे कस्टमाइज़ेशन तेज़ होता है और पार्ट्स डिज़ाइन में क्षेत्रीय आवश्यकता के अनुसार मामूली संशोधन किए जा सकते हैं। इस तरह के मॉडल का प्रभाव व्यापार पर कई तरह से पड़ता है: परिचालन लचीलापन बढ़ता है, कैपेक्स पर तुरंत दबाव कम होता है और स्थानिक प्रचलनों के अनुसार लागत प्रबंधन सुलभ होता है। हालांकि चुनौतियाँ भी हैं—मानकीकरण, गुणवत्ता नियंत्रण और बौद्धिक संपदा सुरक्षा जैसी—पर उचित प्रोटोकॉल और साझेदारी ढाँचों से इन्हें सीमा पर रखा जा सकता है।

आर्थिक विश्लेषण और परिचालन लाभ

स्थानीय पार्ट्स निर्माण के आर्थिक लाभ पारंपरिक लागत-लाभ मॉडल से अलग होते हैं। पहली दृष्टि में बड़े पैमाने की खरीद सस्ती प्रतीत होती है, पर वास्तविकता में इन्वेंटरी होल्डिंग, ऑब्सोलेंस और लंबे शिपमेंट की अप्रत्यक्ष लागतें अक्सर महँगी पड़ती हैं। उदाहरण के लिए, यदि किसी क्रिटिकल मशीन के लिए पार्ट होने में देर से आने पर उत्पादन रुक जाता है, तो प्रत्यक्ष लागत के साथ-साथ अनुबंधिक दंड और बाजार में अवसर लागत भी जुड़ जाती है। स्थानीय उत्पादन से यह डाउनटाइम घटाया जा सकता है; छोटे बैच के कारण कैपेक्स फ्री होकर तुरंत प्रतिस्थापन संभव होता है। विशेषज्ञ रिपोर्टों से संकेत मिलता है कि कुछ उद्योगों में ऑन-डिमांड स्थानीय पार्ट्स अपनाने से कुल परिचालन लागत 10-30% तक घट सकती है, जब लागू प्रक्रियाएँ और गुणवत्ता आश्वासन सख्ती से लागू होते हैं। इन लाभों के साथ-साथ प्रारम्भिक निवेश—स्थानीय मशीनिंग, ट्रेनिंग और मानकीकरण—को भी योजनाबद्ध करना होगा ताकि ROI अपेक्षित समय में हासिल हो।

केस स्टडी और विशेषज्ञ अंतर्दृष्टि

इतिहास और समकालीन अनुभव दोनों दर्शाते हैं कि स्थानीयकरण सफल तब हुआ जब उसे स्पष्ट निर्णय-प्रक्रिया और तकनीकी सहायता मिली। जर्मन Mittelstand उद्योगों में क्षेत्रीय विनिर्माण क्लस्टर ने दशकों से छोटे-स्केल, उच्च-कुशल पार्ट्स उत्पादन से निर्यात और घरेलू मांग दोनों को संतुलित किया है; यह मॉडल स्थानीय कौशल और गुणवत्ता नियंत्रण को प्राथमिकता देता है। इटली के कुछ टेक्सटाइल क्लस्टरों ने छोटे बैच में अनुकूलित पार्ट्स और उपकरण बनाए हैं, जिससे तीव्र बाजार प्रतिक्रियाएँ संभव हुईं। हाल के वर्षों में कुछ खनन कंपनियों और रेलवे ऑपरेटरों ने क्षेत्रीय वर्कशॉप के साथ पायलट प्रोजेक्ट चलाकर देखा कि लगभग 24-48 घंटे के भीतर क्रिटिकल पार्ट्स उपलब्ध कराकर बड़े शटडाउन को रोका जा सकता है। विशेषज्ञों का सुझाव है कि शुरुआती चरणों में एक व्यापक ऑडिट, स्पष्ट स्पेसिफिकेशन और ट्रायल प्रोटोकॉल होना चाहिए ताकि लोकल पार्टनर्स की क्षमताएँ और आवश्यक मानक स्पष्ट हों।

चुनौतियाँ, गुणवत्ता और नियमन

स्थानीय पार्ट्स निर्माण अपनाने में प्रमुख बाधाएँ हैं: गुणवत्ता की निरंतरता बनाए रखना, नियमित मानकीकरण का आभाव, और बौद्धिक संपदा के जोखिम। कई बार छोटे वर्कशॉप्स के पास आवश्यक गुणवत्ता आश्वासन प्रोसेस नहीं होते; इसलिए प्रमाणन, टेस्टिंग और ट्रेसबिलिटी पर निवेश आवश्यक है। नियामक अनुपालन भी एक महत्वपूर्ण पहलू है—विशेषकर सुरक्षा-सम्बन्धी हिस्सों के मामले में जहाँ पार्ट्स की विफलता गंभीर परिणाम दे सकती है। इसके अलावा, उद्योगों में घटकों के डिज़ाइन अधिकार और OEM-निर्देशों का सम्मान आवश्यक है; बिना स्पष्ट अनुबंध के स्थानीय उत्पादन कानूनी चुनौती पैदा कर सकता है। इसलिए कंपनियों को अनुबंध-आधारित साझेदारी, प्रशिक्षण प्रोग्राम और निरंतर ऑडिट-मैकेनिज्म स्थापित करने चाहिए जिससे गुणवत्ता और नियमों का पालन सुनिश्चित हो सके।

व्यावहारिक सुझाव और क्रियान्वयन

-

प्रारम्भिक ऑडिट: अपने उपकरणों के क्रिटिकल पार्ट्स की सूची बनाकर प्राथमिकता निर्धारित करें और उन हिस्सों की पहचान करें जिन्हें लोकल उत्पादन से जल्दी बदला जा सकता है।

-

पार्टनर चयन मानक: क्षेत्रीय वर्कशॉप के लिए क्षमता, सटीकता, टेस्टिंग सुविधाएँ और प्रमाणन को प्राथमिकता दें; छोटे प्रमाणिक प्रोजेक्ट से शुरू करें।

-

मानकीकरण और दस्तावेज़ीकरण: हर पार्ट के लिए स्पष्ट स्पेसिफिकेशन, स्वीकृति मानदंड और ट्रेसबिलिटी रिकॉर्ड बनाएँ ताकि गुणवत्ता सुनिश्चित हो।

-

ट्रेनिंग निवेश: स्थानीय कारीगरों और इंजीनियरों के लिए निरंतर प्रशिक्षण और गुणवत्ता नियंत्रण कार्यशालाएँ आयोजित करें।

-

ट्रायल पायलट: किसी एक साइट या उपकरण पर पायलट चलाकर प्रदर्शन, लागत बचत और संभावित जोखिमों का आंकलन करें।

-

लॉन्ग-टर्म अनुबंध: पार्टनरशिप में स्पष्ट IP क्लॉज़, आपातकालीन डिलीवरी शर्तें और जवाबदेही तय करें।

- लागत-लाभ मॉडेल: डाउनटाइम लागत, इन्वेंटरी लागत और प्रारम्भिक निवेश का संवेदनशीलता विश्लेषण करें ताकि निर्णय डेटा-आधारित हो।

समापन: प्रमुख निष्कर्ष

स्थानीय स्पेयर-पार्ट्स विनिर्माण भारी उद्योगों को त्वरित प्रतिस्पर्धात्मक लाभ और परिचालन नियंत्रण दे सकता है जब इसे योजनाबद्ध तरीके से लागू किया जाए। ऐतिहासिक अनुभव और समकालीन पायलट बताते हैं कि सही मानकीकरण, साझेदारी और गुणवत्ता नियंत्रण के साथ यह मॉडल डाउनटाइम घटा कर कुल लागत कम कर सकता है। आरम्भिक ऑडिट, छोटे पायलट और स्पष्ट कानूनी ढाँचे से कंपनियाँ धीरे-धीरे इस मॉडल को स्केल कर सकती हैं। अंततः यह दृष्टिकोण उन संगठनों के लिए उपयुक्त है जो लागत के साथ-साथ समय-संवेदनशीलता और अनुकूलन की आवश्यकता को प्राथमिकता देते हैं।