Macchine per saldatura: guida pratica alla tecnologia e alle applicazioni

Le macchine per saldatura sono strumenti chiave nelle officine moderne e nelle produzioni su scala industriale; combinano controlli avanzati, fonti energetiche diverse e, sempre più spesso, sorgenti laser per ottenere giunzioni precise e ripetibili. Questo articolo spiega i principali tipi di saldatura, il ruolo della tecnologia laser, le caratteristiche delle macchine, le applicazioni industriali comuni e le buone pratiche di manutenzione e sicurezza, offrendo un quadro chiaro per professionisti e responsabili acquisti.

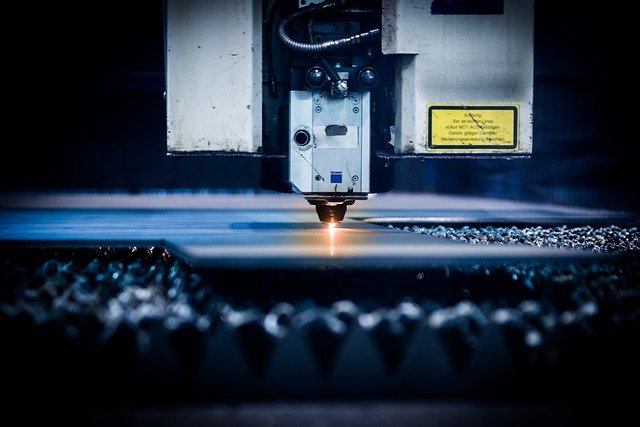

Come funziona la tecnologia laser nella saldatura?

La saldatura con laser utilizza un fascio concentrato di energia per fondere i metalli in punti specifici, consentendo giunzioni molto localizzate con scarsa deformazione termica. La tecnologia laser è particolarmente indicata per materiali sottili, giunzioni di precisione e assemblaggi automatizzati. Vantaggi includono alta velocità di processo, controllo accurato dell’apporto di calore e possibilità di integrazione con sistemi robotici. Tuttavia richiede controlli di processo rigorosi e, in alcuni casi, trattamento superficiale per garantire penetrazione e qualità del giunto.

Quali tipi di saldatura e macchine esistono?

Le principali tecnologie includono saldatura a arco (MMA, MIG/MAG, TIG), saldatura a resistenza e saldatura laser. Le macchine da banco per uso artigianale differiscono da impianti industriali per potenza, automazione e sistemi di raffreddamento. Le macchine moderne integrano inverter per efficienza energetica, controlli digitali per impostazioni ripetibili e interfacce per monitoraggio dati. La scelta dipende dal materiale, dallo spessore, dalla produttività richiesta e dal grado di automazione desiderato.

Caratteristiche chiave per applicazioni industriali

Per applicazioni industriali è fondamentale valutare potenza, duty cycle, precisione di controllo e compatibilità con linee automatiche. Le macchine devono offrire affidabilità, facilità di integrazione in processi esistenti e strumenti per il monitoraggio della qualità del giunto. Altre caratteristiche importanti sono i sistemi di sicurezza, l’efficienza energetica e la disponibilità di assistenza tecnica per interventi rapidi. In produzioni ad alto volume, la capacità di registrare dati di processo è un valore aggiunto per il controllo qualità.

Vantaggi della tecnologia moderna nella saldatura

L’evoluzione tecnologica ha portato a macchine più compatte, controlli digitali e integrazione tra software e hardware. La tecnologia moderna consente riduzione dei tempi ciclo, minore consumo energetico e migliori risultati estetici del giunto. L’automazione e l’uso del laser aumentano la ripetibilità, mentre sensori e sistemi di visione ottica migliorano l’affidabilità del processo. Questi sviluppi supportano sia produzioni complesse che piccole serie con elevati requisiti di qualità.

Manutenzione e sicurezza delle macchine per saldatura

La manutenzione preventiva comprende controllo degli alimentatori, verifica dei cavi e pulizia dei contatti, oltre al monitoraggio dei sistemi di raffreddamento. Per le macchine laser è essenziale la manutenzione ottica e la calibrazione periodica. Sul fronte sicurezza, va adottato equipaggiamento di protezione individuale, schermature per raggi ottici e procedure per la gestione dei fumi e delle scorie. Formazione degli operatori e piani di manutenzione programmata riducono i tempi di fermo e aumentano la sicurezza complessiva.

La scelta della macchina giusta dipende da molte variabili: tipo di materiale, spessore, volumi produttivi e requisiti di qualità. Valutare le specifiche tecniche, la disponibilità di assistenza e la possibilità di integrazione con sistemi di automazione aiuta a ottenere investimenti più efficaci. In generale, l’adozione di tecnologie avanzate come i sistemi laser e i controlli digitali migliora la produttività e la qualità del giunto, pur richiedendo competenze adeguate per la gestione operativa e la manutenzione.

In conclusione, le macchine per saldatura oggi offrono soluzioni molto diversificate, dalle unità per piccole officine agli impianti automatizzati per produzioni industriali. Comprendere le differenze tra le tecnologie disponibili, valutare attentamente i requisiti di processo e pianificare manutenzione e formazione sono passaggi fondamentali per ottenere saldature affidabili e ripetibili nel tempo.