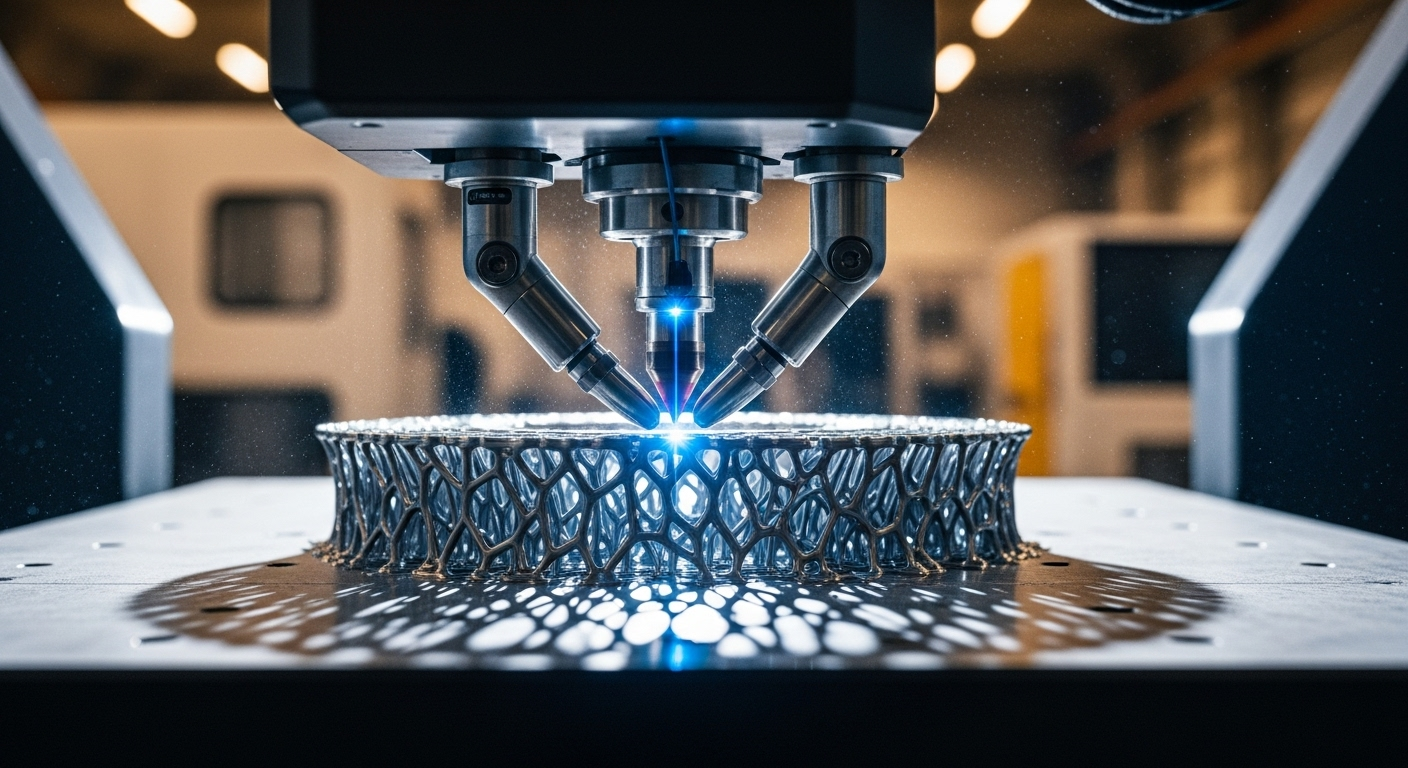

Manutenzione e calibrazione degli impianti di marcatura

Una guida pratica per comprendere le attività necessarie a mantenere affidabili gli impianti di marcatura: procedure periodiche, controlli di precisione e suggerimenti per la gestione dei materiali e dei file. Indicazioni utili per operatori, responsabili di produzione e tecnici di manutenzione.

Gli impianti di marcatura richiedono manutenzione e calibrazione regolari per garantire risultati coerenti in termini di precisione e qualità della marcatura. Una corretta manutenzione prolunga la vita utile delle componenti ottiche e meccaniche, riduce i fermi macchina non programmati e migliora l’affidabilità nelle operazioni di personalizzazione e prototipazione. In questo articolo vediamo procedure pratiche, controlli consigliati e come gestire aspetti come i materiali, i file vettoriali e l’automazione per mantenere gli impianti operativi secondo specifica.

Come garantire precisione e calibrazione

La calibrazione periodica riguarda l’allineamento ottico, la messa a fuoco e la verifica dei parametri di potenza e velocità. Controlli quotidiani possono includere la pulizia delle lenti e degli specchi, il controllo dell’allineamento del raggio e test su target di riferimento per misurare la precisione. Registrare i valori misurati permette di individuare derive nel tempo e intervenire prima che la perdita di qualità comprometta la produzione. Strumenti come calibro, micrometro e target di prova sono essenziali per una calibrazione accurata.

Automazione e manutenzione programmata

L’automazione facilita programmi di manutenzione preventiva: notifiche su ore di funzionamento, cicli di pulizia automatica o blocchi di sicurezza. Integrare la gestione dei log macchina con un piano di manutenzione riduce i tempi di inattività. È utile stabilire checklist periodiche per gli operatori e intervalli di manutenzione in base a ore di utilizzo, cicli di marcatura e condizioni ambientali. L’automazione delle procedure ripetitive contribuisce anche alla consistenza della personalizzazione e alla riduzione degli errori umani.

Vectorization e preparazione del file

Una corretta vectorization dei disegni influisce direttamente sulla qualità della marcatura. File vettoriali ben ottimizzati riducono tempi di lavorazione e minimizzano errori nella riproduzione di dettagli fini. Prima della produzione, verificare aperture, sovrapposizioni e curve complesse, ed eseguire test su prototipi per controllare come il sistema interpreta i tracciati. Impostazioni di riempimento, velocità e potenza devono essere scalate in base al substrate e al risultato desiderato, sia per etching che per marcature superficiali.

Scelta e gestione del substrate e dei metalli

La natura del substrate influenza significativamente parametri di calibratura e interventi di manutenzione. Metalli, plastiche e materiali compositi richiedono regolazioni di potenza, frequenza e velocità per evitare danni o marcature insufficienti. Per i metalli, è importante pulire la superficie da oli e contaminanti; per i polimeri, monitorare il rischio di fusione o scolorimento. Conservare materiali in condizioni controllate e registrare i risultati dei test aiuta a sviluppare profili macchina ripetibili per diversi tipi di substrate.

Personalizzazione, prototipazione e fabbricazione

Nelle attività di customization e prototyping la flessibilità degli impianti è cruciale. Procedure rapide di calibrazione permettono di passare da un lavoro all’altro senza perdita di qualità. Per la fabrication su piccola scala, mantenere profili di marcatura salvati e testati riduce i tempi di set-up. Integrare il controllo qualità in linea—con ispezione visiva o misurazioni automatiche—consente di rilevare difetti precocemente e garantire che la personalizzazione rispetti le specifiche del cliente.

Marcatura, etching e controllo della segnaletica

Per applicazioni su signage e targhe, il controllo qualità deve includere coerenza cromatica, profondità dell’etching e leggibilità dei testi. Eseguire prove di contrasto e test di resistenza meccanica o chimica quando richiesto. La manutenzione dei sistemi di estrazione fumi e dei filtri è fondamentale per preservare componenti ottici ed elettrici: depositi e polveri riducono l’efficienza e la precisione della marcatura. Documentare i processi di controllo qualità aiuta a standardizzare i risultati su lotti multipli.

Conclusione Una strategia efficace di manutenzione e calibrazione combina controlli periodici, programmi automatizzati e procedure di verifica per file e materiali. Monitorare le prestazioni, salvare profili macchina e mantenere un registro delle operazioni consente di ottimizzare tempi di produzione e qualità della marcatura. Investire in procedure chiare e nella formazione degli operatori si traduce in operazioni più sicure, risultati coerenti e minori costi legati a fermi non programmati.