인버터 기반 용접 시스템의 에너지 효율 분석

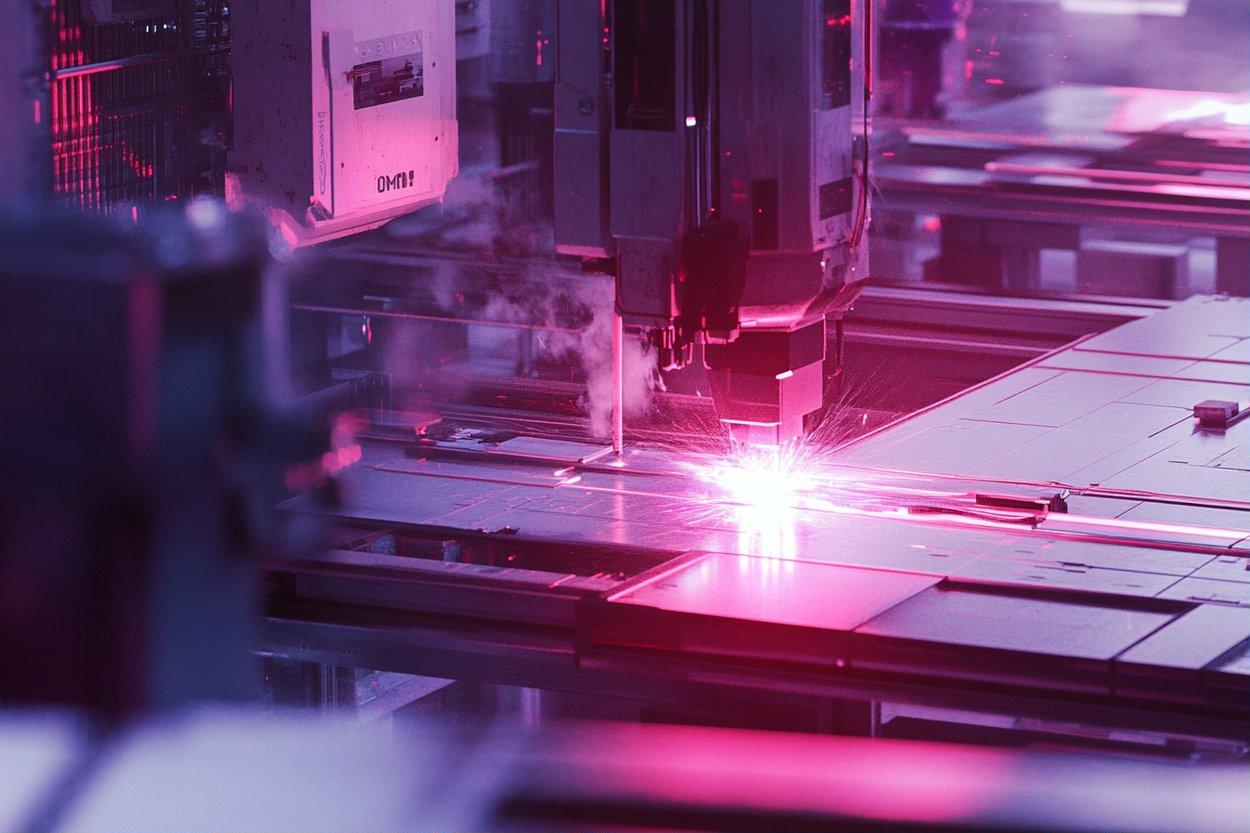

인버터 기반 용접 시스템은 기존의 전통적 변압기식 장비에 비해 전력 변환 방식과 제어 방법의 차이로 에너지 효율 측면에서 중요한 장점을 제공할 수 있다. 본문에서는 arc(아크) 발생과 inverter(인버터) 제어의 원리, consumables(소모품)과 fluxcore(플럭스코어) 전선의 영향, automation(자동화)과 calibration(보정)이 에너지 소비에 미치는 영향을 종합적으로 분석한다. 또한 safety(안전)와 maintenance(유지보수), metallurgy(금속학) 관점에서의 효율 최적화 및 fumeextraction(연기 배출)과 portability(휴대성) 고려사항을 다룬다.

인버터 기반 용접 시스템은 교류를 고주파로 변환해 직류 또는 제어된 파형으로 재변환하는 과정을 통해 arc(아크) 형성의 정확도를 높이고 전력 손실을 줄인다. 이러한 전력 변환 방식은 전통적인 변압기식 설계에 비해 크기와 무게를 줄이면서도 동일 출력에서 더 적은 입력 전력을 요구할 수 있다. 에너지 소비를 좌우하는 주요 요소로는 inverter의 변환 효율, dutycycle(동작주기), shielding(차폐) 가스와 consumables의 선택, 그리고 용접 공정의 자동화 수준 등이 있다.

인버터(inverter)와 arc 효율성

인버터는 전력 전자 소자를 통해 입력 전압을 제어하므로 arc의 안정성 및 응답속도가 향상된다. 안정적 arc는 불필요한 스패터나 재작업을 줄여 전체적인 energyefficiency(에너지 효율)를 개선한다. 또한 인버터는 출력 파형을 미세 조정해 침투(depth of penetration)와 열영향부를 제어할 수 있어 동일한 용접 품질을 얻기 위한 에너지 투입을 낮출 수 있다. arc 제어가 개선되면 dutycycle의 최적화가 가능해 장비가 과열되어 비효율적으로 동작하는 시간을 줄일 수 있다.

fluxcore와 consumables가 에너지 소비에 미치는 영향

플럭스코어(fluxcore) 전선이나 기타 consumables(소모품)은 용접 열원과 금속 용융 거동에 직접 영향을 준다. 특정 플럭스 조성이나 전선 직경은 동일 전류에서 더 높은 침투를 유도하거나 반대로 더 많은 열을 요구할 수 있다. consumables의 선택은 필요한 전력과 용접 속도를 결정하므로 energyefficiency에 직결된다. 또한 소모품 교체 주기와 품질에 따라 재작업률이 변하므로 maintenance(유지보수) 비용과 에너지 소모가 증가할 수 있다.

automation(자동화)과 calibration(보정)의 역할

자동화 시스템은 용접 파라미터를 일관되게 제어해 변동을 줄이고 재시작이나 재작업을 최소화한다. 자동화와 정확한 calibration은 피드 속도, 전류, 전압 및 이동 속도를 최적화해 에너지 사용량을 낮춘다. 예를 들어 로봇 셀에서의 반복 정밀 제어는 human error로 인한 비효율을 줄여 전체 프로세스의 에너지 집약도를 개선한다. 반면 초기 투자와 calibration 유지 관리는 별도의 운영 부담을 주므로 장기적인 유지보수 계획과 함께 고려해야 한다.

shielding(차폐), penetration(침투) 및 metallurgy(금속학) 고려사항

차폐가스와 용접 파라미터는 침투와 금속 간 융합에 영향을 미쳐 재작업 발생 여부를 결정한다. 적절한 shielding은 산화와 기공을 줄여 동일 품질을 위한 에너지 투입을 절감한다. metallurgy 측면에서는 열영향부와 조직 변화가 구조적 요구사항을 만족시키는지 검토해야 하며, 불필요한 열 입력을 줄이면 에너지 절감과 함께 변형을 최소화할 수 있다. 따라서 공정 설계에서 재료 특성과 용접 파라미터를 함께 고려하는 것이 중요하다.

dutycycle(동작주기), portability(휴대성) 및 fumeextraction(연기 배출) 관리

장비의 dutycycle은 실제 작업 환경에서 에너지 효율을 좌우하는 실무적 변수다. 고부하 연속 작업에서는 냉각과 유지보수 요구가 증가하므로 인버터의 열관리와 dutycycle 최적화가 필수적이다. 인버터 기반 장비는 대체로 portability가 좋아 현장 작업에서의 전원 관리와 에너지 효율에 유리하지만, 작은 장비는 지속적인 부하에서 성능 저하가 발생할 수 있다. 또한 fumeextraction 시스템의 효율성은 작업자 안전뿐 아니라 전반적인 공정 효율과 유지보수 주기에 영향을 주므로 함께 설계해야 한다.

safety(안전)와 maintenance(유지보수) 관점의 에너지 효율 평가

safety 규정 준수와 정기적인 maintenance는 장비의 효율을 장기적으로 유지시키는 핵심이다. 오염된 접점, 손상된 consumables, 부적절한 calibration은 에너지 손실과 비효율적 동작을 초래한다. 안전 장치와 정기 점검은 단기적으로 시간과 비용을 요구하지만 장기적으로는 에너지 소모와 재작업을 줄여 총체적 효율을 높인다. 또한 적절한 교육과 작업 절차는 장비 사용 중 불필요한 전력 낭비를 줄이는 데 기여한다.

결론적으로 인버터 기반 용접 시스템의 energyefficiency는 장비 설계, consumables 선택, 공정 자동화, 정확한 calibration, 그리고 유지보수 및 안전 관리의 상호작용에 의해 결정된다. 각 요소를 통합적으로 최적화하면 전력 소비를 줄이고 작업 품질을 유지하면서 운영 효율을 개선할 수 있다. 이러한 분석은 특정 장비와 현장 조건에 따라 달라지므로 실제 적용 시에는 개별 조건을 반영한 평가가 필요하다.