Przewodnik po maszynach spawalniczych dla warsztatu

Wybór odpowiedniej maszyny spawalniczej wpływa na efektywność, jakość spoin i bezpieczeństwo pracy, zarówno w małym warsztacie, jak i w większej pracowni produkcyjnej. Ten artykuł wyjaśnia kluczowe technologie, role lasera w spawaniu, różnice między urządzeniami, zalety sprzętu przenośnego oraz jak przygotować stanowisko pracy, aby osiągnąć najlepsze rezultaty.

Czym jest laser w spawalnictwie?

Technologia laserowa w spawaniu wykorzystuje skoncentrowane źródło światła do szybkiego nagrzewania materiału i tworzenia wąskich, głębokich spoin. Zaletą lasera jest precyzja oraz minimalne odkształcenia materiału, co sprawdza się przy cienkich blachach i delikatnych elementach. W praktyce stosuje się różne rodzaje laserów (np. fiber, CO2), a wybór zależy od rodzaju materiału i oczekiwanej wydajności. Laser sprawdza się także w zautomatyzowanych liniach produkcyjnych oraz w zastosowaniach wymagających wysokiej jakości estetycznej spoiny.

Jak działa proces spawania?

Spawanie polega na lokalnym stopieniu materiału i wtopieniu materiału dodatkowego w celu trwałego połączenia elementów. W zależności od metody (MIG/MAG, TIG, elektrodowe, laserowe) proces różni się rodzajem źródła ciepła i ochrony gazowej. Kluczowe parametry to natężenie prądu, napięcie, prędkość przesuwu i przygotowanie krawędzi. Kontrola parametrów wpływa na penetrację, kształt spoiny i ilość odprysków. Dobra praktyka obejmuje właściwe czyszczenie powierzchni, dobór elektrody lub drutu i stosowanie odpowiednich procedur bezpieczeństwa, aby zapobiegać wadom spoiny i zagrożeniom dla osób spawających.

Jak wybrać odpowiednią maszynę?

Wybór maszyny zależy od materiałów, grubości, częstotliwości pracy i budżetu. Dla prac warsztatowych uniwersalne urządzenia MIG/MAG dobrze sprawdzają się przy stali konstrukcyjnej, natomiast TIG jest preferowany przy aluminium i precyzyjnych złączeniach. Maszyny inwertorowe oferują lepszą kontrolę parametrów i mniejsze wymiary niż klasyczne transformatory. Przy zakupie warto zwracać uwagę na stabilność prądu, zakres regulacji, dostępność serwisu i części zamiennych oraz funkcje dodatkowe, jak pulsing czy możliwość pracy z drutem. Dokumentacja techniczna i rekomendacje producenta pomogą dopasować sprzęt do zadań.

Czy warto inwestować w sprzęt przenośny?

Sprzęt przenośny bywa niezastąpiony w pracach serwisowych, montaży i naprawach w terenie. Przenośne urządzenia cechują się kompaktową budową, niższą wagą i często zasilaniem umożliwiającym pracę w różnych warunkach. Wadą może być mniejsza moc i krótszy czas ciągłej pracy w porównaniu z maszynami stacjonarnymi. Dla mobilnych spawaczy ważne są funkcje ułatwiające transport (uchwyty, walizki), odporność na warunki atmosferyczne oraz szybkie ustawianie parametrów. Przy planowaniu zakupu rozważ częstotliwość wyjazdów, rodzaj wykonywanych zadań i ergonomię użytkowania.

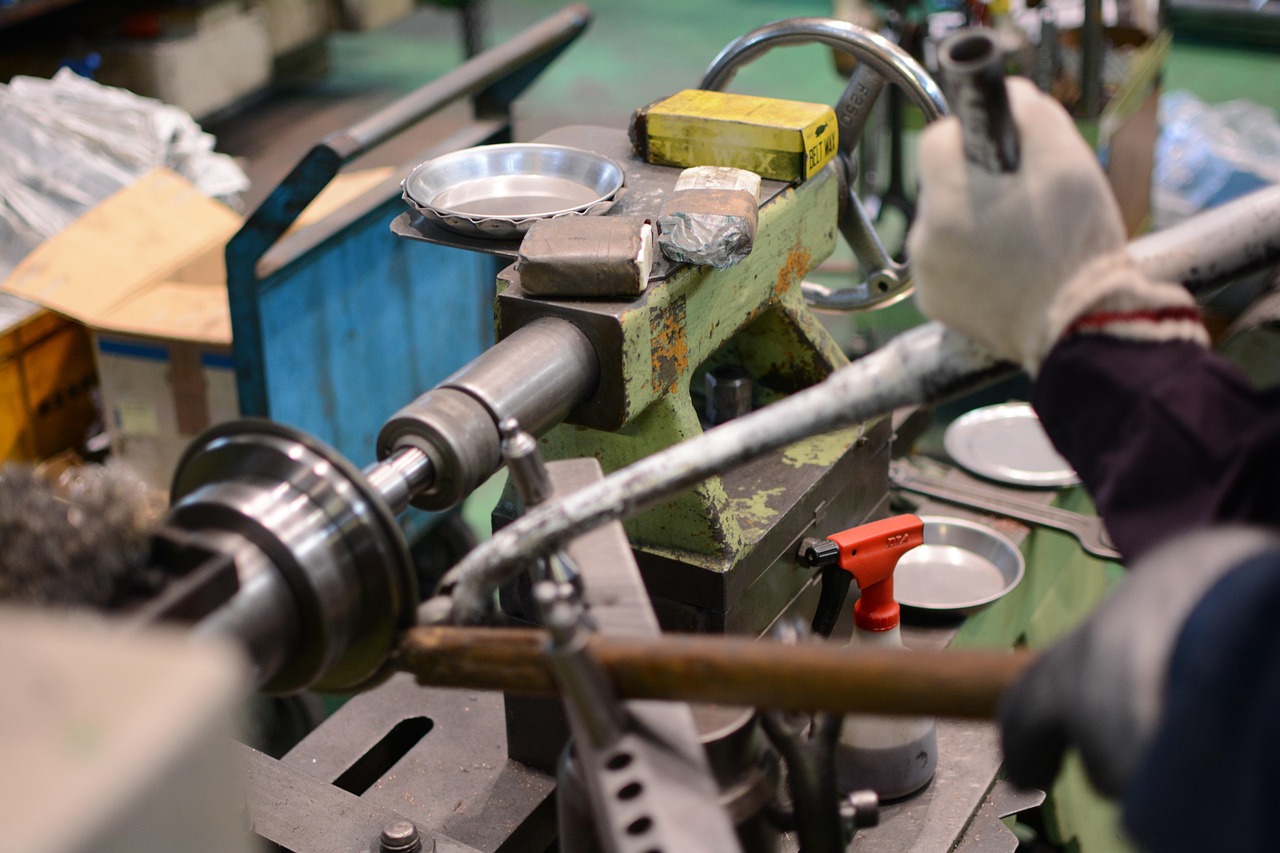

Jak przygotować warsztat do spawania?

Bezpieczny i wydajny warsztat wymaga odpowiedniego rozmieszczenia stanowisk, wentylacji, oświetlenia i powierzchni roboczych odpornych na wysoką temperaturę. Niezbędne są osłony przeciwodpryskowe, systemy odciągowe dymu i pyłów oraz dostęp do gaśnic i środków pierwszej pomocy. Zapewnienie stabilnych stołów spawalniczych, zacisków i właściwego uziemienia sprzętu minimalizuje błędy i poprawia ergonomię pracy. Równie istotne jest przechowywanie materiałów i gazów technicznych zgodnie z przepisami oraz regularne przeglądy maszyn, aby zapobiegać awariom i zwiększyć żywotność urządzeń.

W podsumowaniu warto pamiętać, że wybór technologii i urządzeń powinien być podyktowany konkretnymi potrzebami produkcyjnymi i jakościowymi. Nowoczesne rozwiązania, takie jak spawanie laserowe, oferują bardzo wysoką precyzję, ale wymagają większych inwestycji i doboru odpowiedniego parku maszynowego. Maszyny inwertorowe i przenośne modele zapewniają elastyczność w warsztatach i pracach terenowych, natomiast klasyczne technologie pozostają opłacalne tam, gdzie liczy się prostota i sprawdzona niezawodność. Ostatecznie dobre przygotowanie stanowiska, właściwy dobór parametrów i regularna konserwacja urządzeń decydują o jakości i trwałości spoin.