Kaynak Makineleri: İşleyiş, Teknoloji ve Otomasyon

Kaynak makineleri (welding machines), metal parçaları kalıcı olarak birleştirmek için kullanılan temel ekipmanlardır. Endüstri genelinde çeşitli yöntemlerle uygulanabilen bu makineler, hem küçük atölyelerde hem de büyük üretim hatlarında önem taşır. Bu makalede kaynak makinesinin çalışma prensipleri, mevcut teknoloji trendleri ve otomasyon ile endüstriye etkileri ele alınacaktır; temel kavramlar ve uygulama alanları açık, teknik ama anlaşılır bir dille sunulmuştur.

welding: Hangi kaynak yöntemleri kullanılır?

Kaynak işlemi farklı teknik ve enerji kaynaklarıyla gerçekleştirilir. En yaygın yöntemler arasında MIG/MAG (gazaltı tel ark), TIG (tungsten inert gaz), MMA/Stick (elektrik arkı) ve direnç kaynakları bulunur. Her yöntemin avantajları ve sınırlamaları vardır; örneğin TIG hassas paslanmaz çelik veya ince alaşımlar için tercih edilirken, MIG yüksek üretim hızları ve kolay otomasyon sunar. welding sözcüğü burada genel süreçleri ve uygulama çeşitlerini kapsar.

Farklı yöntemler, iş parçasının malzemesine, kalınlığına ve son kullanım koşullarına bağlı olarak seçilir. Eğitim seviyesi, malzeme bilgisi ve doğru elektrot/ tel seçimi, kaynak kalitesini doğrudan etkiler. Ayrıca kaynak sonrası işlemler (taşlama, yüzey temizleme, muayene) da ürünün dayanıklılığı açısından önem taşır.

machine: Bir kaynak makinesinin ana bileşenleri nelerdir?

Bir kaynak machine tipik olarak güç kaynağı (trafo, inverter), besleme mekanizması (tel besleyici), kafa/torç, soğutma sistemi ve kontrol panosundan oluşur. Inverter tabanlı makineler daha küçük boyut, yüksek verim ve hassas kontrol imkânı sunar. Kontrol panosu sayesinde akım, voltaj, tel hızı ve darbe parametreleri ayarlanarak farklı işlem modları uygulanabilir.

Güvenlik ekipmanları ve sensörler de güncel makinelerde yer alır; aşırı ısınma koruması, gaz akış izleme ve arıza teşhis sistemleri operatör hatalarını azaltır. İş yeri ergonomisi ve makine bakım planları, makinenin ömrünü ve performansını etkileyen önemli faktörlerdir.

technology: Yeni teknolojiler ve dijitalleşme nasıl etkiliyor?

Kaynak teknolojisi (technology) son yıllarda dijitalleşme, sensör entegrasyonu ve akıllı kontrol sistemleri ile evrim geçiriyor. Pulsed welding, akıllı akım kontrollü inverterler ve argon akış yönetimi gibi gelişmeler kaynakta daha iyi ısı kontrolü, daha az deformasyon ve iyileştirilmiş dikiş kalitesi sağlar. Sensörler sayesinde kaynak parametreleri gerçek zamanlı izlenebilir ve veri kaydı yapılabilir.

Ayrıca IoT tabanlı makineler üretim hattı verimliliğini artırmak için makine durum verilerini merkezî sistemlere gönderir. Bu sayede önleyici bakım planlanabilir ve üretim içindeki hatalar hızla tespit edilebilir. Teknoloji, operatör bağımlılığını azaltırken kalite kontrol süreçlerini de güçlendirir.

Ek olarak, simülasyon yazılımları kaynak prosedürlerinin önceden test edilmesine olanak tanır; bu da deneme yanılma sürelerini kısaltır ve malzeme israfını azaltır. Eğitim amaçlı VR/AR uygulamaları operatörlerin karmaşık işlemleri güvenli ortamda öğrenmesini sağlar.

industry: Farklı sektörlerde kaynak makinelerinin rolleri

Kaynak makineleri industry içinde otomotiv, gemi inşa, inşaat, havacılık ve imalat gibi geniş bir yelpazede kullanılır. Her sektörün malzeme standartları, kalite gereksinimleri ve üretim hızları farklıdır; örneğin otomotiv endüstrisi yüksek hızda tutarlı dikişler gerektirirken havacılık daha sıkı muayene ve kayıt gereksinimleri talep eder. Bu çeşitlilik, machine seçimini ve kaynak prosedürlerini doğrudan etkiler.

Sektöre özel düzenlemeler ve sertifikasyonlar (ör. kaynak prosedür onayları) kalite güvencesinin bir parçasıdır. Endüstriyel uygulamalarda kaynak makinelerinin entegrasyonu, tedarik zinciri ve üretim planlamasıyla uyumlu olmalıdır; böylece verimlilik ve üretim sürekliliği sağlanır.

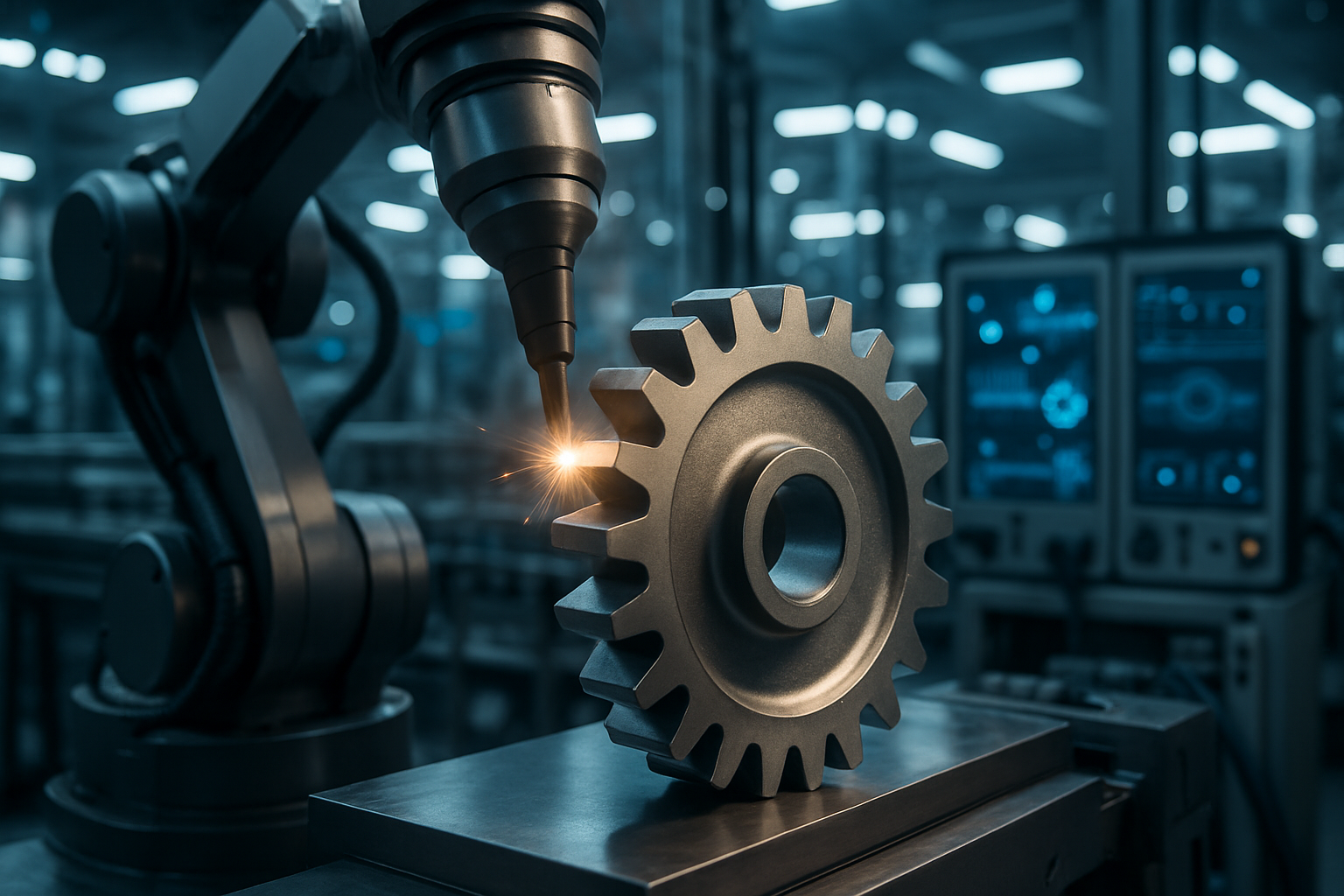

automation: Otomasyon ve robotik kaynak uygulamaları

Otomasyon (automation) kaynak süreçlerinde tekrarlanabilirlik ve hız sağlar. Robotik kaynak hücreleri, endüstriyel robot kolları ve cobot’lar, özellikle seri üretim yapan tesislerde tercih edilir. Robotik sistemler, insan kaynaklı hataları azaltır ve yüksek tekrar edilebilirlik sayesinde kalite standartlarını korur. Programlama ve kinematik optimizasyon, robotik kaynakta önemli teknik alanlardır.

Bununla birlikte otomasyonun uygulanması planlama, fiilî hücre tasarımı ve entegrasyon maliyetleri gerektirir. Karmaşık parçaların kaynaklanmasında esnek robot hücreleri veya yarı otomatik sistemler kullanılarak hem üretim hızı hem de esneklik dengelenebilir. Operatör eğitimi ve güvenlik standartlarının sağlanması da otomasyon projelerinin başarısı için kritiktir.

Sonuç olarak, kaynak makineleri modern üretimin ayrılmaz bir parçasıdır ve welding, machine, technology, industry ile automation arasındaki etkileşimler üretimin verimliliğini ve ürün kalitesini belirler. Doğru ekipman seçimi, uygun kaynak yöntemi ve güncel teknolojilerin entegrasyonu; hem küçük ölçekli atölyeler hem de büyük endüstriyel tesisler için uzun vadeli verim ve güvenilirlik sağlar.