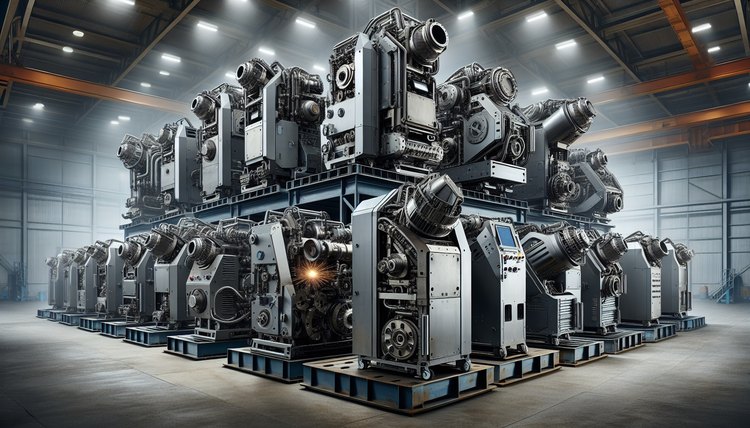

Kaynak Makineleri: Teknoloji, Endüstri ve Otomasyon İçin Rehber

Kaynak makineleri, metal parçaların kalıcı olarak birleştirilmesinde kullanılan özel ekipmanlardır. Bu makalede kaynak kavramı, farklı kaynak makineleri türleri, güncel teknolojik gelişmeler, endüstrideki uygulama alanları ve otomasyonun kaynak süreçlerine etkisi ele alınacaktır. Amaç, hem uygulamacılara hem de teknik ilgi duyan okuyuculara kapsamlı ve anlaşılır bir bakış sunmaktır.

Kaynak nedir ve nasıl çalışır?

Kaynak, iki veya daha fazla metal veya termoplastik parçayı ısı, basınç veya her ikisini kullanarak kalıcı şekilde birleştirme işlemidir. Kaynak makineleri bu süreci kontrol etmek için elektrik arkı, direnç ısıtma, lazer veya gaz alevi gibi enerji kaynakları kullanır. Doğru parametrelerin (akım, gerilim, kaynak hızı, dolgu malzemesi) seçilmesi kaynak kalitesini doğrudan etkiler; zayıf parametreler çatlak, gözenek veya zayıf birleşimlere yol açabilir. İş güvenliği, uygun kişisel koruyucu donanım ve iyi havalandırma ile sağlanmalıdır.

Kaynak makineleri türleri nelerdir?

Kaynak makineleri çok çeşitli uygulamalara göre sınıflandırılır: ark kaynağı (MIG/MAG, TIG, MMA), direnç kaynağı (noktadan kaynak), lazer ve plazma kaynak sistemleri gibi. Her türün avantajları ve sınırlamaları vardır; örneğin MIG/MAG hızlı seri üretim için uygundur, TIG ise ince malzemeler ve hassas işler için tercih edilir. Ayrıca taşınabilir invertör kaynak makineleri ile sabit büyük endüstriyel kaynak güç kaynakları arasındaki farklar, iş sahasının gereksinimlerine göre değerlendirilmelidir.

Kaynak teknolojilerindeki yenilikler

Günümüzde kaynak teknolojilerinde enerji verimliliği, hassas kontrol elektronikleri ve entegre sensörlerden gelen veri analizi ön plana çıkıyor. İnvertör tabanlı güç kaynakları daha kompakt ve verimli çözümler sunarken, lazer kaynaklarda yatay ilerleme ince dikiş ve az ısıl etki bölgesi sağlıyor. Ayrıca kaynak proses kontrolü için otomatik parametre ayarlayan sistemler ve kaynak kalitesini izleyen görüntüleme/sensör teknolojileri üretim verimliliğini artırıyor. Bu gelişmeler, üretimde daha az yeniden işleme ve daha iyi tekrar edilebilirlik sağlar.

Endüstride kaynak uygulamaları

Kaynak, otomotiv, gemi inşa, enerji üretimi, inşaat ve makine imalatı gibi birçok sektörde temel bir imalat adımıdır. Otomotiv endüstrisinde gövde montajı ve parça birleşimleri için yüksek hızlı kaynak yöntemleri tercih edilirken, enerji sektöründe boru hatları ve basınçlı kaplar için dayanıklı, sertifikalı kaynak işlemleri gereklidir. Endüstriyel uygulamalarda malzeme kalitesi, kaynak prosedürleri ve sertifikasyon (örneğin ulusal veya uluslararası kaynak standartları) uyumu üretim güvenliğini ve ürün performansını belirler.

Otomasyon ve kaynak süreçleri

Kaynakta otomasyon, robotik kaynak hücreleri, CNC kontrollü kaynak makineleri ve proses izleme sistemlerini kapsar. Otomasyon sayesinde tekrarlanabilirlik, kaynak hızı ve operatör güvenliği artar; insan hatası ve ergonomik riskler azalır. Endüstriyel otomasyon sistemleri, kaynak parametrelerini gerçek zamanlı olarak ayarlayabilmek için sensör verilerini işler ve kaliteyi izler. Bununla birlikte otomasyon yatırımları planlanırken ekipman uyumluluğu, operatör eğitimi ve bakım stratejileri dikkate alınmalıdır.

Uygulama ve bakım önerileri

Kaynak makinelerinin uzun ömürlü ve güvenli kullanımı için düzenli bakım şarttır. Elektrot uçları, hortum ve kablo bağlantıları, gaz akış sistemleri gibi bileşenlerin periyodik kontrolü kaynak kalitesini sürdürür. Operatör eğitimleri, kaynak prosedür dokümantasyonu ve kaynak parametrelerinin kayıt altına alınması, üretim süreçlerinin izlenebilirliğini sağlar. Ayrıca kaynakla ilgili malzeme uyumu ve dolgu malzemesi seçimi üretim gereksinimlerine göre dikkatle belirlenmelidir.

Sonuç olarak, kaynak makineleri imalat sektörünün temel yapı taşlarından biridir ve doğru makine seçimi, uygun teknoloji kullanımı, endüstriye özgü uygulama bilgisi ve otomasyon stratejileriyle bir araya geldiğinde hem kalite hem de verimlilik artışı sağlar. Kaynak süreçlerinde güvenlik, eğitim ve düzenli bakım uygulamaları uzun vadeli başarı için kritik öneme sahiptir.