Kaynak Makineleri: Teknoloji, Uygulama ve Otomasyon

Kaynak makineleri, modern üretim ve bakım süreçlerinin temel ekipmanları arasındadır. Metal birleştirme yöntemleri farklı malzeme türleri, kalınlıklar ve uygulama gereksinimlerine göre değişir; bu nedenle doğru makine seçimi hem ürün kalitesini hem de iş güvenliğini belirler. Bu yazıda kaynak makinelerinin türleri, çalışan prensipleri, yeni teknoloji eğilimleri, endüstrideki entegrasyon ve otomasyonun etkileri ele alınacaktır. Amaç, teknik terimleri ve uygulama örneklerini anlaşılır şekilde sunarak hem mühendisler hem de atölye yöneticileri için pratik bir rehber sağlamaktır.

Welding: Hangi kaynak makineleri kullanılır?

Kaynak (welding) süreçleri arasında en yaygın makineler MIG/MAG, TIG, MMA (elektrotla), plazma kesme ve lazer kaynak makineleridir. MIG/MAG makineleri sürekli tel beslemesiyle seri üretim için uygundur; TIG makineleri ise hassas, yüksek kaliteli dikişler gerektiren uygulamalarda tercih edilir. Elektrotlu makineler (MMA) taşınabilirlik ve dış mekan işlerinde avantaj sağlar. Lazer ve plazma tabanlı çözümler daha keskin ısı girdisi kontrolü sunar, ince malzemeler ve otomotiv, havacılık gibi sektörlerde kullanılır.

Machine: Temel bileşenler ve performans ölçütleri

Bir kaynak machine, güç kaynağı (invertör veya trafolu), tel besleme mekanizması, kaynak kafası, gaz kontrolü ve soğutma sistemlerinden oluşur. İnvertör teknolojisi daha hafif ve verimli güç kaynakları sağlar; çıkış akımı, duty cycle (çalışma döngüsü), voltaj kontrolü ve stabilite performans kriterleridir. Makinenin taşınabilirliği, enerji verimliliği ve değişikliklere hızlı tepki verme yeteneği de uygulanabilirlik açısından önem taşır. Servis kolaylığı ve yedek parça erişimi, iş kesintilerini azaltır.

Technology: Yeni teknoloji ve proses gelişmeleri

Kaynak teknolojisinde invertör tabanlı güç kaynakları, dijital kontrol panelleri, akıllı sensörler ve IoT bağlantıları öne çıkıyor. Parametrelerin dijital olarak izlenmesi, hatalı dikişleri azaltır ve kalite kontrol süreçlerini iyileştirir. Lazer kaynak, robotik hücrelerdeki adaptasyon ve hibrit prosesler (ör. lazer + MIG) verimlilik ve dikiş kalitesi açısından artış sağlar. Ayrıca simülasyon yazılımları ve dijital ikiz uygulamaları, kaynak prosesi optimizasyonunda daha fazla veri odaklı karar imkanı sunar.

Industry: Endüstride entegrasyon ve uygulama örnekleri

Endüstri (industry) kullanımında kaynak makineleri otomotiv, inşaat, enerji, gemi ve ağır makine üretimi gibi alanlarda yaygındır. Seri üretim hatlarında MIG/MAG ve robotik kaynak hücreleri tercih edilirken, havacılıkta TIG ve lazer prosesleri kritik parça üretiminde öne çıkar. Kalite standartları ve sertifikasyon (ör. ISO, ASME) kaynak prosedürlerinin standardize edilmesinde rol oynar. İş akışı entegrasyonu, parça hazırlık, kaynak sonrası işlemler ve kalite muayeneleriyle birlikte planlanmalıdır.

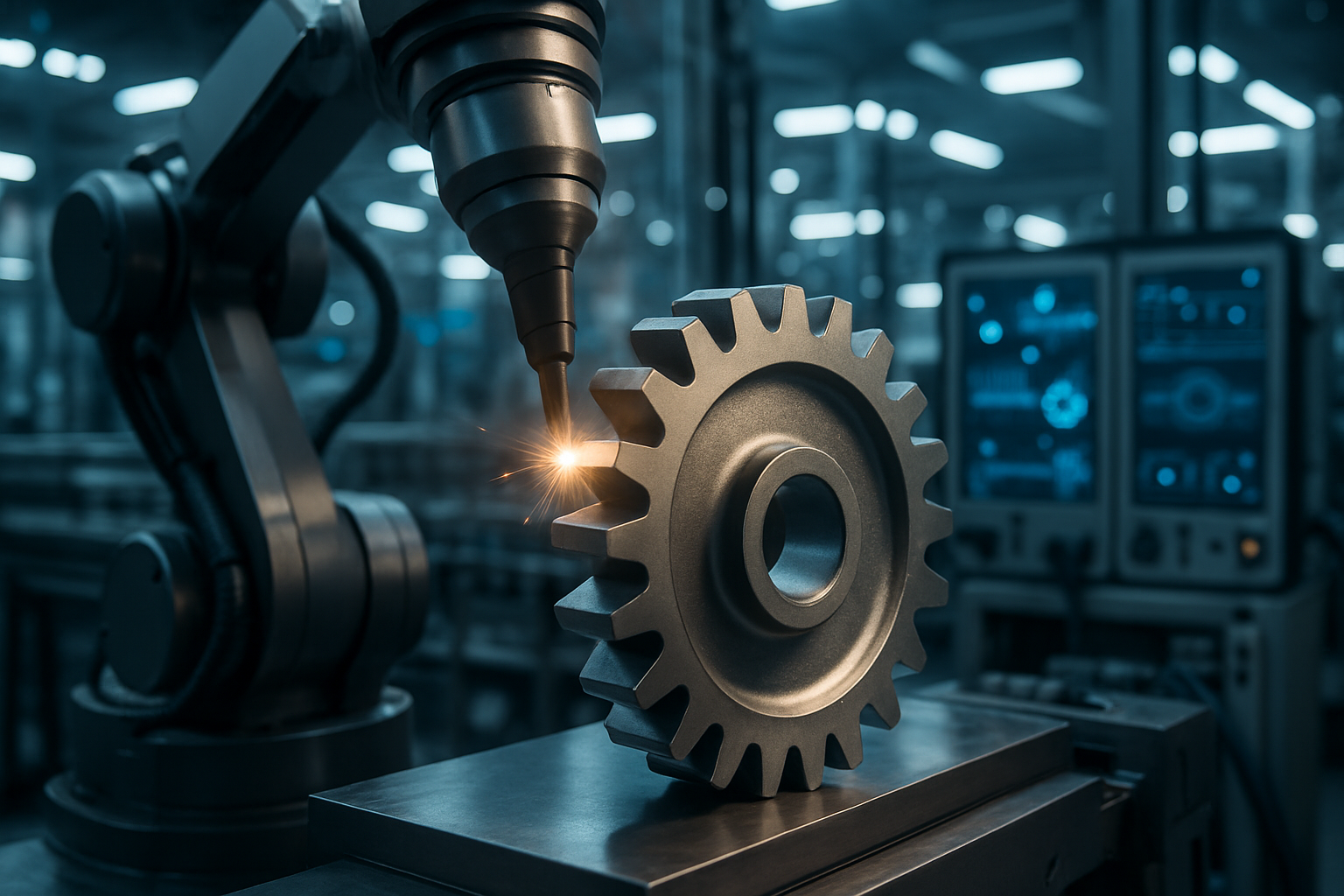

Automation: Otomasyonun etkisi ve robotik kaynak sistemleri

Otomasyon (automation) kaynak süreçlerinde tekrar edilebilirlik, hız ve çalışan güvenliğinde iyileşme sağlar. Endüstriyel robotlar kaynak kafasını hassas konumlandırma, torç yol takibi ve parametre yönetimi ile birleştirir. Robotik hücrelerde sensörler ve görüntü işleme, dikiş hatalarının erken tespiti için kullanılır. Otomasyon yatırımı planlanırken parça çeşitliliği, üretim hacmi ve geri dönüş süresi hesaplanmalıdır; küçük atölyeler için yarı otomatik çözümler daha uygun olabilir.

Sonuç olarak, kaynak makineleri seçimi ve uygulanması; makine tipi, teknoloji seviyesi, endüstriyel gereksinimler ve otomasyon düzeyi gibi faktörlerin dengelenmesini gerektirir. Yeni teknoloji ve dijitalleşme kalite kontrolü ve verimliliği artırırken, doğru makine ve proses kombinasyonu iş güvenliği ile üretkenliği doğrudan etkiler. Kaynak uygulamalarında spesifik malzeme ve parça gereksinimlerine göre süreçlerin dikkatle tanımlanması, uzun vadeli performans için belirleyici olacaktır.