Kaynak Makineleri: Türleri, Teknoloji ve Otomasyonun Rolü

Kaynak makineleri metal parçaların birleştirilmesinde temel araçlardır ve farklı yöntemlerle geniş bir uygulama yelpazesi sunar. Bu makalede kaynak makinelerinin türleri, çalışma prensipleri, gelişen teknoloji ve otomasyonun üretimdeki etkileriyla birlikte endüstri uygulamaları ve bakım gereksinimleri ele alınacaktır. Bilgi, endüstriyel uygulamalarda ve yerel hizmetler arayışında karar vericilere yol gösterecek şekilde düzenlenmiştir.

Kaynak yöntemleri ve kullanım alanları

Kaynak işlemleri ark kaynağı, MIG/MAG, TIG, direnç kaynağı ve lazer kaynağı gibi farklı yöntemleri kapsar. Her yöntem belirli malzemeler ve kalınlık aralıkları için uygundur; örneğin TIG hassas paslanmaz çelik ve alüminyum işlerken, MIG/MAG yüksek üretim hızlarında tercih edilir. Otomotiv, havacılık, inşaat ve enerji sektörleri gibi alanlarda uygun yöntem seçimi parça dayanımı ve üretim verimliliği açısından belirleyicidir.

Kaynak makineleri nasıl çalışır?

Bir kaynak makinesinin temel işlevi enerji kaynağı sağlayarak metal yüzeyleri eritmek veya basınçla birleştirmektir. Ark kaynak makineleri elektrik arkı ile ısıl enerji üretirken, direnç kaynak makineleri iki yüzeye uygulanan elektrik akımı ve basınç ile ısı üretir. Lazer ve plazma tabanlı makineler daha kontrollü termal girdiler sağlar. Doğru makine seçimi, kaynak parametrelerinin ayarlanması ve operatör eğitimi kaliteli bağlantılar için kritiktir.

Kaynak teknolojisi ve yenilikler

Kaynak teknolojisi sensör entegrasyonu, gerçek zamanlı kalite kontrol ve dijital izlenebilirlik gibi yeniliklerle evrim geçiriyor. İnce tel beslemesi, frekans kontrollü ark yönetimi ve enerji verimliliğini artıran güç kaynakları üretimde öne çıkıyor. Endüstriyel yazılım ve veri analitiği sayesinde kaynak prosesi optimizasyonu mümkün hale geliyor; bu da verimliliği artırırken hata oranlarını azaltıyor. Yenilikler aynı zamanda eğitim ve güvenlik protokollerinin dijitalleştirilmesine katkı sağlıyor.

Endüstride kaynak uygulamaları

Endüstriyel uygulamalarda kaynak, yapısal imalat, boru hatları, ağır makineler ve hassas bileşen üretiminde kritik rol oynar. Endüstrinin farklı dallarında kaynak standartları ve kalite kriterleri değişir; örneğin makine imalatında mukavemet ön plandayken, gıda veya medikal ekipman üretiminde yüzey temizliği ve gaz girişimi kontrolü önem kazanır. Ayrıca tedarik zinciri ve parça tasarımı, kaynak prosesinin verimliliğini doğrudan etkiler.

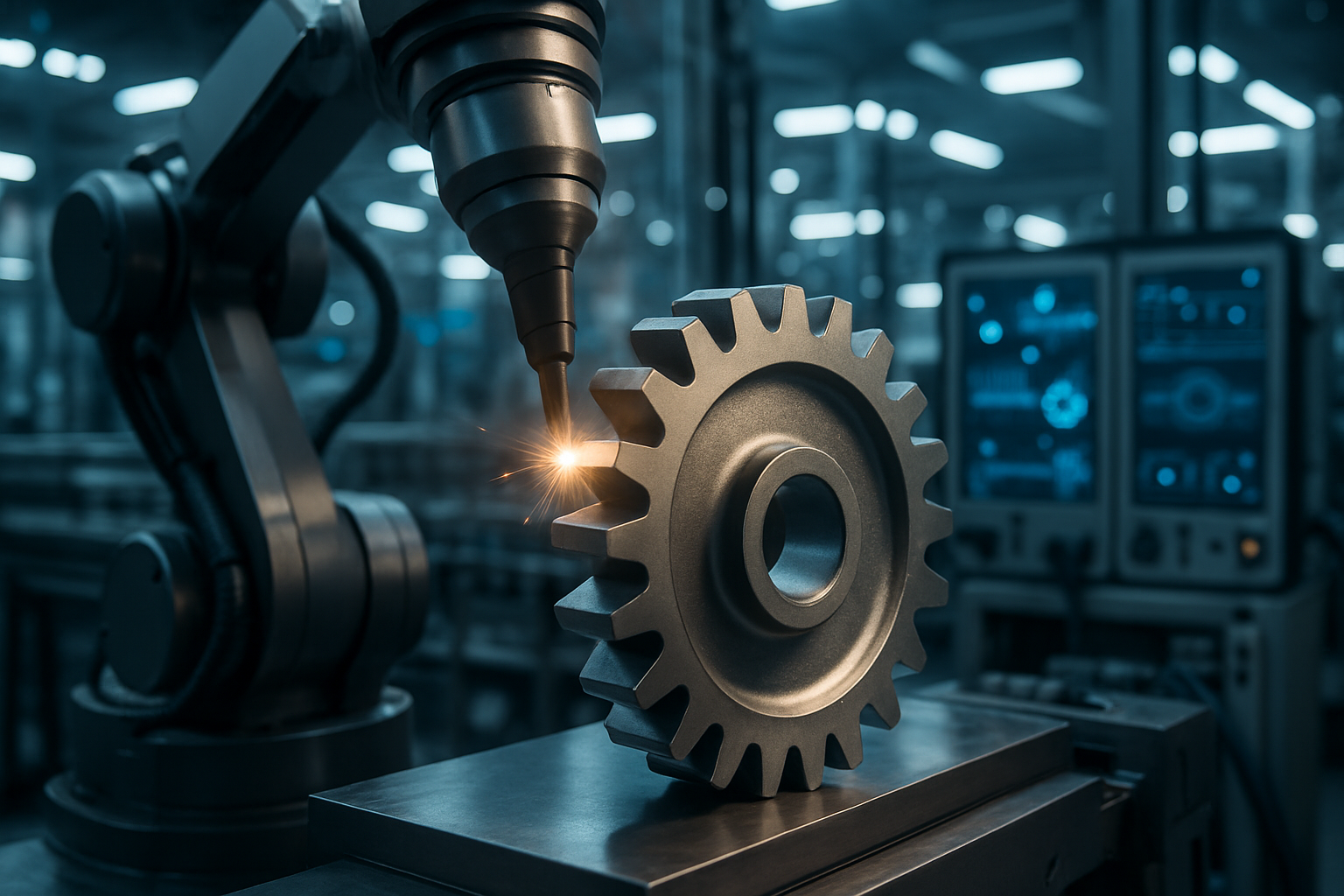

Otomasyon ve kaynak süreçlerinin entegrasyonu

Otomasyon, kaynak süreçlerinde tutarlılığı ve tekrarlanabilirliği artırır. Robotik kaynak hücreleri, tekrarlayan görevlerde insan hatasını azaltarak üretim hızını arttırır. CNC tabanlı pozisyonlama, sensör destekli geri besleme ve kapalı döngü kontrol sistemleri kaynak kalitesini iyileştirir. Otomasyon aynı zamanda iş güvenliğini artırsa da, sistemlerin programlanması ve bakımı için uzman personel gerektirir.

Bakım, güvenlik ve yerel hizmetler

Kaynak makinelerinin düzenli bakımı; elektrot, kablo, soğutma ve filtre sistemlerinin kontrolünü içerir. Güvenlik açısından uygun kişisel koruyucu ekipman kullanımı, havalandırma ve yangın önlemleri önceliklidir. Cihaz arızalarında veya kurulum ihtiyacında bölgenizdeki yerel hizmetler ve yetkili bakım sağlayıcılarıyla çalışmak uzun vadede maliyetleri ve duruş sürelerini azaltır. Operatör eğitimi ve düzenli denetimler kaliteyi sürdürmenin temel unsurlarıdır.

Sonuç olarak, kaynak makineleri modern üretimde hem temel bir uygulama aracı hem de teknoloji entegrasyonuyla gelişen bir sektör unsuru olarak ön plana çıkıyor. Doğru yöntem belirleme, makine seçimi, otomasyon uygulamaları ve düzenli bakım birleştiğinde hem üretkenlik hem de parça kalitesi yükselir. Endüstriye özgü gereksinimler ve yerel hizmetlerin erişilebilirliği karar sürecinde dikkate alınmalıdır.