Precisione nel taglio dei materiali industriali

La precisione nel taglio dei materiali industriali è un fattore critico che influenza direttamente la qualità, l'efficienza e la sicurezza nei processi di produzione. In settori che vanno dall'ingegneria meccanica alla costruzione aerospaziale, la capacità di tagliare con accuratezza millimetrica è fondamentale per la realizzazione di componenti complessi e l'assemblaggio di strutture robuste e affidabili. Questa esigenza di accuratezza spinge l'innovazione negli utensili e nelle tecniche di taglio, garantendo che i materiali siano lavorati secondo le specifiche più rigorose.

L’Importanza della Precisione nella Lavorazione Industriale

La lavorazione dei materiali in contesti industriali richiede un livello elevato di accuratezza, dove la precisione nel taglio è spesso il punto di partenza per l’intero processo di produzione. Ogni settore, dalla lavorazione meccanica all’elettronica, dipende dalla capacità di ottenere dimensioni esatte e finiture superficiali specifiche. Un taglio impreciso può portare a scarti di materiale, costi aggiuntivi per rilavorazioni e, in ultima analisi, compromettere la funzionalità e la sicurezza del prodotto finale. L’ingegneria moderna si affida a questa precisione per garantire l’intercambiabilità dei componenti e l’efficienza degli assemblaggi, rendendo gli utensili da taglio un elemento centrale di ogni officina di fabbricazione.

La ricerca costante di maggiore precisione è guidata dalla necessità di ridurre gli sprechi e ottimizzare i cicli di produzione. Questo si traduce nell’adozione di tecnologie avanzate e nell’uso di utensileria sempre più performante, capace di mantenere tolleranze strette anche su materiali difficili da lavorare. La capacità di eseguire tagli netti e precisi fin dal primo tentativo è un indicatore chiave dell’efficienza e della competitività di un’azienda nel panorama industriale globale dei processi.

Tecniche Fondamentali di Taglio: Foratura, Fresatura e Tornitura

Il panorama della lavorazione meccanica e della fabbricazione industriale è vasto e comprende diverse tecniche di taglio, ognuna ottimizzata per specifici scopi e materiali. La foratura è una delle operazioni più comuni, utilizzata per creare fori di varie dimensioni e profondità, essenziale in quasi tutti i progetti di ingegneria e produzione. La fresatura è un processo versatile che rimuove materiale tramite un utensile rotante multi-tagliente, permettendo la creazione di forme complesse, scanalature e superfici piane con alta precisione.

La tornitura è un altro pilastro della lavorazione, dove il pezzo in lavorazione ruota mentre un utensile stazionario rimuove il materiale per formare pezzi cilindrici o conici. Accanto a queste, la rettifica è impiegata per ottenere finiture superficiali estremamente lisce e tolleranze molto strette, spesso come operazione finale. La segatura è utilizzata per il taglio iniziale dei materiali grezzi, fornendo pezzi di dimensioni più gestibili per le successive lavorazioni. Ogni metodo richiede utensileria specifica e una profonda comprensione delle interazioni tra utensile, pezzo e macchina per ottenere i risultati desiderati nei processi di materiale.

Il Ruolo di Abrasivi e Lame Specializzate

Gli abrasivi e le lame sono il cuore degli utensili da taglio, determinando l’efficacia e la qualità del processo. La scelta del materiale abrasivo o della lama dipende in gran parte dalla durezza e dalle proprietà del materiale da lavorare. Per esempio, gli abrasivi diamantati o al nitruro di boro cubico (CBN) sono indispensabili per la rettifica di materiali estremamente duri come acciai temprati e ceramiche. Le lame per seghe possono essere realizzate in acciaio ad alta velocità (HSS), carburo di tungsteno o con inserti diamantati, ciascuna con specifiche applicazioni nel taglio di metalli, legno o compositi.

Gli utensili moderni spesso presentano rivestimenti superficiali avanzati, come il nitruro di titanio (TiN) o il nitruro di titanio alluminio (TiAlN), che migliorano la durezza, la resistenza all’usura e riducono l’attrito, prolungando la vita dell’utensileria e migliorando la finitura del pezzo. Questa specializzazione è cruciale per affrontare le sfide poste dai diversi materiali e per garantire l’efficienza e la precisione richieste nei processi industriali di produzione.

Taglio di Metalli, Legno e Materiali Compositi

Il taglio di diversi tipi di materiale richiede approcci e utensili specifici. Nella lavorazione dei metalli, la durezza, la tenacità e la conducibilità termica dei metalli influenzano la scelta dell’utensile, della velocità di taglio e dell’uso di fluidi refrigeranti. Acciai inossidabili, leghe di alluminio e titanio presentano sfide uniche che richiedono lame e inserti con geometrie e rivestimenti specifici per prevenire l’usura precoce o l’accumulo di calore. La precisione è fondamentale per evitare deformazioni e garantire l’integrità strutturale dei componenti metallici.

Nella lavorazione del legno, la direzione della venatura, la densità e la presenza di nodi sono fattori importanti. Le lame per legno sono progettate con dentature specifiche per tagli netti e puliti, sia longitudinali che trasversali. Per i compositi, come i materiali rinforzati con fibre di carbonio o vetro, la sfida principale è evitare la delaminazione e l’usura abrasiva degli utensili. Spesso si utilizzano utensileria diamantata o con geometrie speciali per minimizzare i danni al materiale e mantenere l’integrità strutturale. Ogni processo deve essere attentamente pianificato per ottimizzare i risultati nella fabbricazione.

Attrezzature Avanzate e Tecnologie per la Fabbricazione Moderna

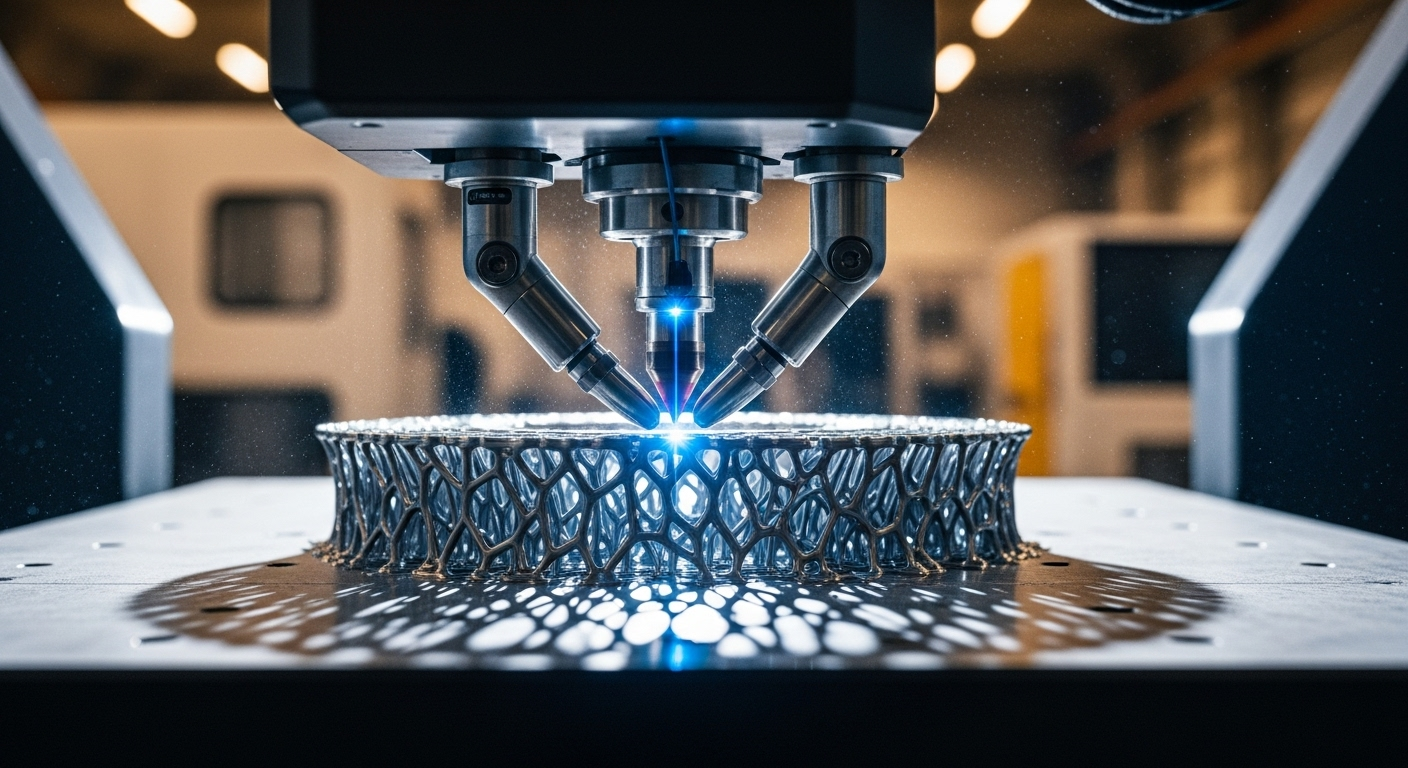

L’evoluzione delle attrezzature e delle tecnologie ha trasformato la produzione e l’ingegneria del taglio. Le macchine a controllo numerico computerizzato (CNC) sono diventate uno standard industriale, offrendo una precisione e una ripetibilità ineguagliabili. Queste macchine possono eseguire operazioni di foratura, fresatura, tornitura e rettifica con un’automazione elevata, riducendo l’errore umano e migliorando la produttività. Le tecnologie laser, a getto d’acqua (waterjet) e al plasma offrono alternative per il taglio di materiali particolari o per geometrie complesse che sarebbero difficili con metodi meccanici tradizionali.

Questi sistemi avanzati integrano sensori e software per monitorare le condizioni di taglio in tempo reale, ottimizzando i parametri e prevedendo l’usura dell’utensileria. L’adozione di robotica e automazione nelle linee di fabbricazione permette di gestire grandi volumi di produzione con tempi ciclo ridotti e una qualità costante. L’investimento in attrezzature all’avanguardia è essenziale per le aziende che mirano a rimanere competitive e a soddisfare le crescenti richieste di precisione e complessità nel processo di materiale.

La precisione nel taglio dei materiali industriali è una componente irrinunciabile per l’eccellenza produttiva. Dalla selezione dell’utensileria più adatta ai materiali specifici, all’impiego di tecnologie avanzate e attrezzature all’avanguardia, ogni aspetto contribuisce a definire la qualità e l’efficienza dei processi di produzione. Comprendere le diverse tecniche, i materiali degli utensili e le sfide poste dai vari tipi di materiale è fondamentale per qualsiasi operatore nel settore industriale che miri a risultati superiori e a mantenere la competitività sul mercato globale della fabbricazione.