Fejlsøgning og vedligeholdelsesstrategier for mekaniske systemer

Fejlsøgning af mekaniske systemer kræver en kombination af analytiske værktøjer, praktisk erfaring og strukturerede vedligeholdelsesstrategier. Dette overblik beskriver, hvordan designværktøjer, simulering, prototyping og systematik i vedligehold arbejder sammen for at reducere nedetid, forbedre driftssikkerhed og forlænge komponenters levetid.

Hvordan hjælper CAD og FEA ved fejlsøgning?

CAD og FEA bruges til at visualisere og analysere belastninger, deformeringer og svagheder i komponenter før og efter fejl opstår. Ved at sammenligne CAD-geometri med måledata og køre FEA-simuleringer kan ingeniører identificere stresskoncentrationer, træthedsårer og materialeoverskridelser, som ofte fører til fejl. Kombinationen gør det muligt at teste designændringer i en virtuel model, så reparationer og forstærkninger kan planlægges mere præcist og omkostningseffektivt. Denne tilgang mindsker gætterier under fejlsøgning og forbedrer beslutningsgrundlaget for fremtidig vedligehold.

Prototyping, materials og simulation i vedligehold

Prototyping og materialevalg spiller en central rolle i at forstå fejlmekanismer. Hurtige prototyper kan reproducere et problem i kontrollerede omgivelser, mens materialetest afslører hvordan korrosion, erosion eller træthed påvirker komponenter over tid. Simulationer af operationelle forhold, herunder belastning og temperatur, giver indblik i forventede svigtpunkter. Sammen gør disse værktøjer det muligt at udvikle vedligeholdelsesplaner baseret på objektive kriterier fremfor kun erfaring, og sikrer at reservedelsvalg og reparationsteknikker er tilpasset de specifikke materials og driftsforhold.

Automation, controls og mechatronics i diagnose

Moderne mekaniske systemer integrerer ofte automation, controls og mechatronics, hvilket kræver tværfaglig fejlsøgning. Fejl kan være mekaniske, elektriske eller software-relaterede, og systematiske tests af sensorer, aktuatorer og kontrolloops er nødvendige for at isolere årsagen. Brug af logdata, realtidsmonitorering og fejlkoder kombineret med fysisk inspektion hjælper med at afgøre, om et problem stammer fra bevægelige dele, styringssoftware eller systemintegration. Effektive diagnostikprocedurer inkluderer tjeklister, sekvensafprøvning og koordinering mellem maskiningeniører og kontrolspecialister.

CNC, welding og machining: værktøjsspecifik fejlsøgning

Fejl i processer som CNC-bearbejdning, welding og machining har ofte fælles symptomer som overophedning, forkert tolerancer eller svejsefejl. Fejlsøgning starter med kontrol af maskinkalibrering, værktøjsstand og procesparametre. Inspektion af svejsninger for porøsitet, splint og manglende penetrering samt kontrol af bearbejdningsværktøjer for slitage er afgørende. Understøttende data fra proceslogger og emnekontrol bør sammenholdes med fysiske målinger for at finde roden til gentagne fejl, og protokol for korrekt værktøjsstyring og forebyggende udskiftning bør implementeres.

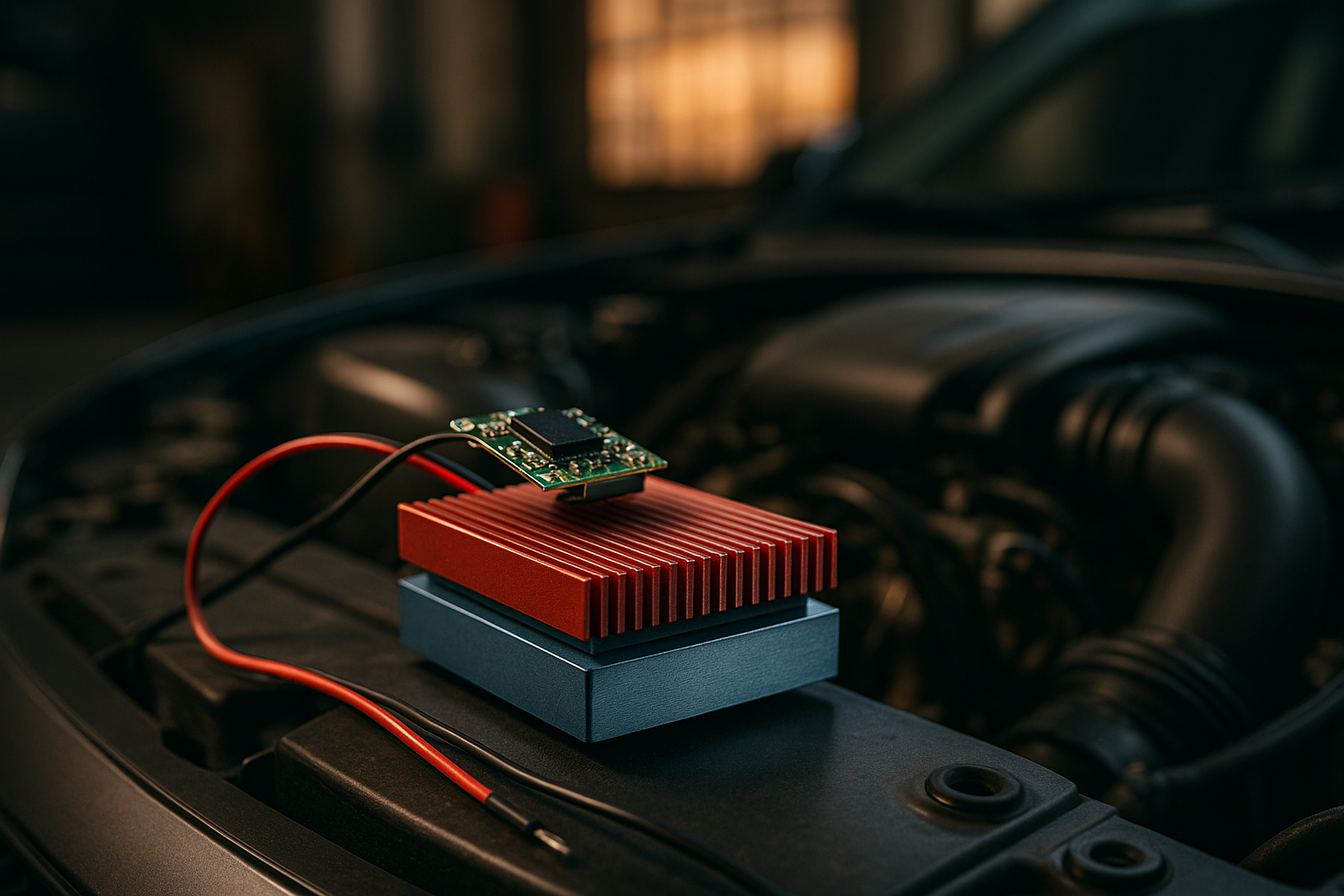

Thermodynamics og manufacturing: termisk fejlanalyse

Termodynamiske forhold påvirker både præstation og holdbarhed af mekaniske komponenter i mange produktionsmiljøer. Temperaturstigninger kan ændre materialers styrke, føre til termisk udmattelse eller forårsage målændringer, som påvirker tolerancer. I manufacturing-sammenhæng er overvågning af varmeudvikling, kølesystemers effektivitet og termiske cyklers effekt på lejer og samlinger vigtig. Termisk simulation og feltmålinger hjælper med at identificere områder med risiko for overophedning og planlægge vedligeholdelsesintervaller ud fra faktiske termiske belastninger.

Maintenance strategier og robotics i komplekse systemer

Vedligeholdelsesstrategier spænder fra reaktiv reparation til betingelsesbaseret og prædiktiv vedligehold, ofte med hjælp fra robotics og sensornetværk. Robotics kan udføre inspektioner i vanskelige områder, indsamle gentagne målinger og udføre præcise justeringer, mens betingelsesbaseret maintenance anvender sensordata til at planlægge indgreb. En robust strategi kombinerer periodisk inspektion, automatiserede målinger og historiske data for at forudsige fejl. Implementering af vedligeholdelsesprocedurer kræver også træning i både mekaniske og elektroniske aspekter for at sikre korrekt diagnosticering ved komplekse svigt.

Konklusion En systematisk tilgang til fejlsøgning og vedligehold kombinerer digitale værktøjer som CAD, FEA og simulation med praktiske metoder som prototyping, målinger og korrekt processtyring inden for CNC, welding og machining. Integration af automation, controls og robotics muliggør mere præcis diagnose og effektiv vedligehold, mens forståelse af materialer og thermodynamics sikrer, at løsninger er holdbare. Ved at bygge vedligeholdelsesstrategier på data og tværfaglig ekspertise kan man reducere nedetid og forlænge levetiden for mekaniske systemer.