Werkzeuge für die Metallbearbeitung verstehen

Die Metallbearbeitung ist ein grundlegender Prozess in zahlreichen Branchen, von der Automobilindustrie über den Bau bis hin zur Fertigung von Präzisionsteilen. Ein wesentlicher Aspekt dieser Arbeit ist das präzise und effiziente Schneiden von Metall. Dies erfordert nicht nur Fachwissen über verschiedene Metallsorten, sondern auch ein tiefes Verständnis der vielfältigen Werkzeuge und Techniken, die für diese anspruchsvolle Aufgabe zur Verfügung stehen. Die Wahl des richtigen Schneidewerkzeugs ist entscheidend für die Qualität des Endprodukts, die Arbeitssicherheit und die Wirtschaftlichkeit des gesamten Fertigungsprozesses.

Grundlagen des Metallschneidens und zugehörige Techniken

Das Schneiden von Metall ist ein unverzichtbarer Schritt in der Metallbearbeitung und Fertigung. Es umfasst eine Reihe von Techniken, die darauf abzielen, Metallmaterialien in gewünschte Formen und Größen zu trennen. Diese Techniken reichen von mechanischen Verfahren wie Sägen und Scheren bis hin zu thermischen Methoden wie Plasmaschneiden, Laserschneiden und Brennschneiden. Jede Technik hat ihre spezifischen Anwendungen, Vorteile und Einschränkungen, die von der Art des Metalls, der erforderlichen Präzision und der Dicke des Materials abhängen. Die Auswahl der geeigneten Schneidtechnik ist entscheidend für die Effizienz und das Ergebnis des gesamten Verarbeitungsprozesses.

Arten von Metallschneidewerkzeugen und ihre Anwendungen

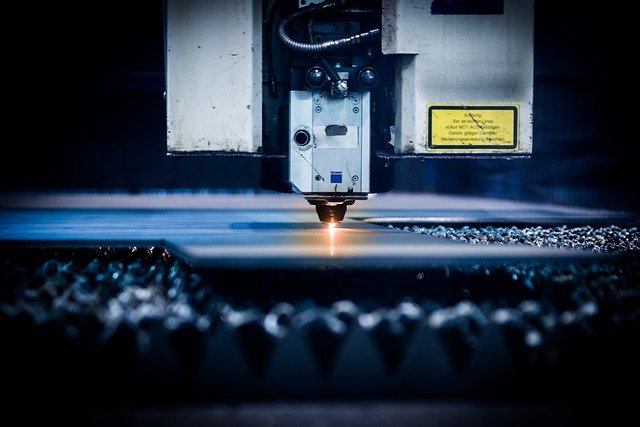

Für das Schneiden von Metall stehen eine breite Palette von Werkzeugen und Ausrüstungen zur Verfügung, die jeweils für spezifische Aufgaben konzipiert sind. Manuelle Werkzeuge wie Blechscheren und Metallsägen sind für kleinere Arbeiten und dünnere Materialien geeignet. Für größere Projekte und dickere Materialien kommen oft leistungsstärkere Maschinen zum Einsatz. Dazu gehören Bandsägen, Kreissägen für Metall, Tafelscheren und Stanzmaschinen. Für hochpräzise Schnitte und komplexe Geometrien sind moderne Technologien wie CNC-gesteuerte Plasmaschneider, Laserschneidanlagen und Wasserstrahlschneidemaschinen weit verbreitet. Diese industriellen Lösungen ermöglichen eine hohe Präzision und Reproduzierbarkeit, was in der modernen Fertigung von großer Bedeutung ist.

Präzision und Effizienz in der Metallbearbeitung

Die Anforderungen an Präzision und Effizienz in der Metallbearbeitung sind in den letzten Jahrzehnten stetig gestiegen. Moderne Ingenieurwesen-Praktiken erfordern oft Toleranzen im Mikrometerbereich, was den Einsatz fortschrittlicher Schneidausrüstung unerlässlich macht. Laserschneiden beispielsweise bietet eine extrem hohe Präzision und minimale Wärmeeinflusszonen, was zu sauberen Schnitten und weniger Nachbearbeitung führt. Wasserstrahlschneiden ist besonders vorteilhaft für Materialien, die empfindlich auf Hitze reagieren, und ermöglicht das Schneiden von nahezu jedem Material. Die Automatisierung durch CNC-Steuerung spielt eine zentrale Rolle bei der Steigerung der Effizienz, indem sie menschliche Fehler minimiert und eine kontinuierliche Produktion ermöglicht. Dies ist besonders wichtig in der massenhaften Herstellung und in der industriellen Verarbeitung.

Sicherheitsaspekte bei der Nutzung von Metallschneidewerkzeugen

Die Arbeit mit Metallschneidewerkzeugen birgt inhärente Risiken, die durch strenge Sicherheitsmaßnahmen minimiert werden müssen. Unabhängig davon, ob man in einer kleinen Werkstatt oder einer großen Industrieanlage arbeitet, ist das Tragen persönlicher Schutzausrüstung (PSA) wie Schutzbrillen, Handschuhe, Gehörschutz und Sicherheitsschuhe unerlässlich. Maschinen müssen regelmäßig gewartet und auf ihre Funktionstüchtigkeit überprüft werden. Schulungen im sicheren Umgang mit den jeweiligen Werkzeugen und Maschinen sind obligatorisch, um Unfälle zu vermeiden. Dazu gehört auch das Verständnis für die korrekte Handhabung des Materials und die Einhaltung von Not-Aus-Prozeduren. Eine sichere Arbeitsumgebung ist die Grundlage für produktives und verantwortungsvolles Fertigen.

Kostenbetrachtung für Metallschneidewerkzeuge

Die Investition in Metallschneidewerkzeuge kann je nach Art und Leistungsfähigkeit erheblich variieren. Von einfachen manuellen Werkzeugen bis hin zu hochmodernen industriellen Maschinen gibt es eine breite Preisspanne. Die Kosten hängen von Faktoren wie der Schneidetechnik, der Automatisierung, der Marke und der Kapazität der Ausrüstung ab. Kleinere Werkzeuge für den Heimgebrauch oder für kleine Werkstatt-Anwendungen sind oft erschwinglich, während spezialisierte Maschinen für präzise industrielle Anwendungen erhebliche Investitionen erfordern können. Es ist wichtig, die langfristigen Betriebskosten, den Wartungsaufwand und den Energieverbrauch bei der Kaufentscheidung zu berücksichtigen.

| Produkttyp / Service | Typische Kosten (Schätzung) |

|---|---|

| Manuelle Blechschere | 50 – 300 EUR |

| Winkelschleifer | 50 – 500 EUR |

| Metallsäge (manuell) | 20 – 150 EUR |

| Bandsäge (Werkstatt) | 500 – 5.000 EUR |

| Plasmaschneider (handgeführt) | 300 – 3.000 EUR |

| Tafelschere (manuell/klein) | 1.000 – 10.000 EUR |

| Laserschneidanlage (industriell) | 50.000 – 1.000.000+ EUR |

| Wasserstrahlschneidanlage | 100.000 – 500.000+ EUR |

Preise, Raten oder Kostenschätzungen in diesem Artikel basieren auf den neuesten verfügbaren Informationen, können sich jedoch im Laufe der Zeit ändern. Eine unabhängige Recherche wird vor finanziellen Entscheidungen empfohlen.

Fazit

Das Verständnis der verschiedenen Werkzeuge und Techniken für das Metallschneiden ist für jeden, der in der Metallbearbeitung tätig ist, von entscheidender Bedeutung. Von einfachen manuellen Werkzeugen bis hin zu komplexen, computergesteuerten Maschinen bietet jede Methode spezifische Vorteile für unterschiedliche Anwendungen und Materialien. Die kontinuierliche Entwicklung in den Bereichen Präzisionstechnik und Fertigung führt zu immer effizienteren und präziseren Schneidverfahren. Gleichzeitig bleibt die Einhaltung strenger Sicherheitsprotokolle ein unverzichtbarer Bestandteil jeder Arbeit in der Herstellung und im Werkstattbetrieb, um sowohl die Qualität der Arbeit als auch die Gesundheit der Fachkräfte zu gewährleisten.