Käytännön mittaus- ja testausmenetelmät prototyyppien kehityksessä

Tämä artikkeli käsittelee käytännönläheisiä mittaus- ja testausmenetelmiä, joita tarvitaan prototyyppien kehityksessä. Lukija saa käsityksen siitä, miten valita sopivat menetelmät suunnittelusta CAD-työkaluihin, materiaalitestaukseen, dynaamiseen testaamiseen ja automaation hyödyntämiseen prototypoinnin eri vaiheissa.

Prototyyppien kehitys vaatii selkeää lähestymistapaa mittauksiin ja testaukseen, jotta suunnittelupäätökset perustuvat luotettavaan dataan. Aloitusvaiheessa määritellään mittaustavoitteet: mitattavat suureet, toleranssit ja testausympäristö. Hyvän mittausstrategian ydin on yhdistää suunnittelu (design), CAD-virtuaalianalyysit ja fyysiset testit niin, että ne tukevat toisiaan. Tämä tarkoittaa usein speksien dokumentointia, testiohjelmien laatimista ja testauslaitteiston kalibrointia ennen koekappaleiden valmistusta. Mittaustulosten luotettavuus riippuu instrumenttien ylläpidosta, näytteen valmistuksesta ja mittausolosuhteiden hallinnasta.

Miten valita mittausmenetelmät prototypoinnissa?

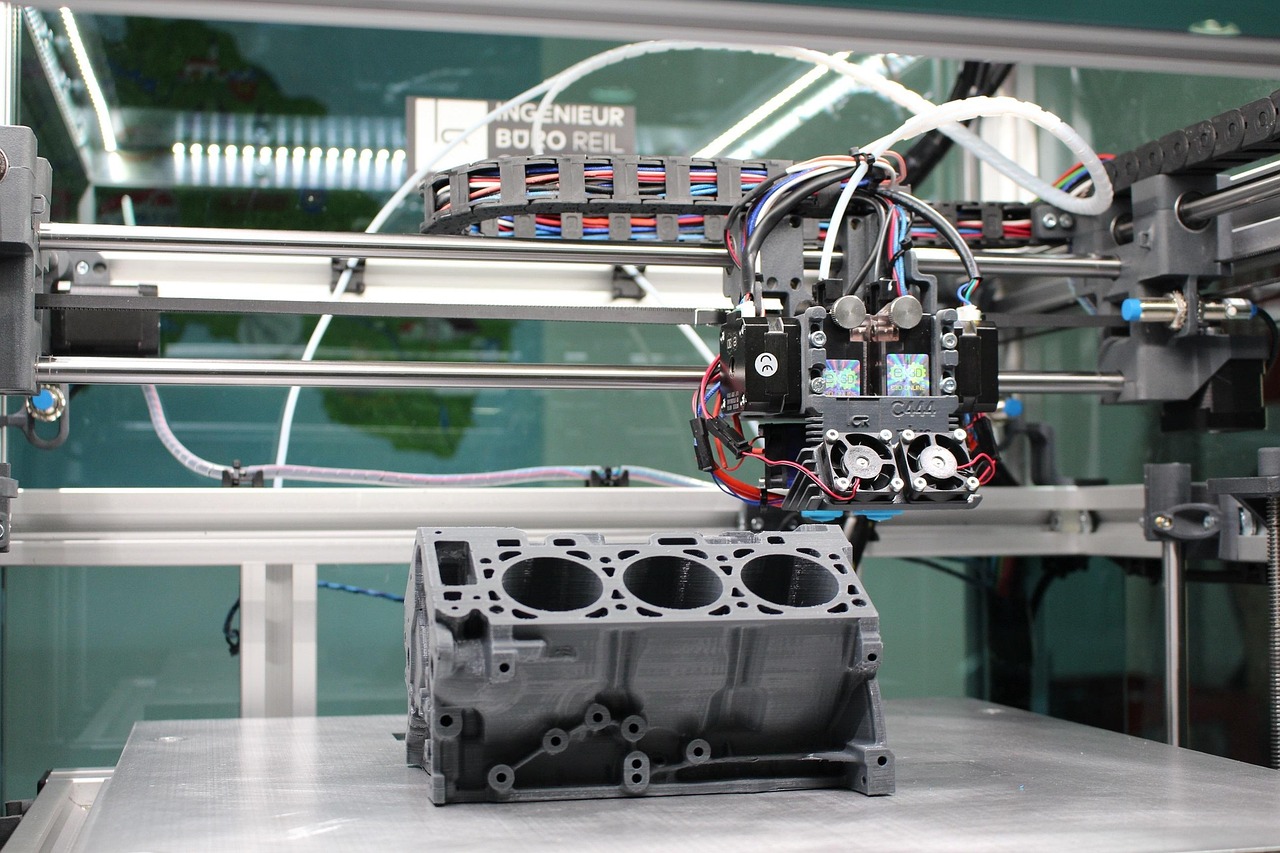

Valinta perustuu prototyypin tarkoitukseen ja vaadittuun resoluutioon. Dimensiomittauksissa optiset skannaukset ja koordinointimittauskoneet (CMM) tarjoavat tarkan datan kokoonpanoista ja toleransseista. Mekaanisiin ominaisuuksiin liittyen käytetään kuormitus- ja väsymistestejä, kun taas lämpö- ja virtausominaisuuksiin soveltuvat termografiat ja virtausmittaukset. Valinnassa otetaan huomioon myös manufacturability ja fabrication: mitkä mittaukset ovat mahdollisia prototyypin valmistusmenetelmillä kuten machining tai 3D-printing. Mittausketjun validointi sekä repeatability- ja reproducibility-analyysit varmistavat, että valitut menetelmät tuottavat käyttökelpoista dataa.

Kuinka CAD ja suunnittelu tukevat testausta?

CAD-mallit tarjoavat perustan sekä simuloinneille että valmistettavuusarvioille. Ennen fyysistä prototyyppiä voidaan tehdä virtuaalisia testejä kuten FEA-dynamiikkaa ja termodynamiikkaan liittyviä simulaatioita, jotka vähentävät kokeellisten testien määrää. CAD tiedot helpottavat myös mittauspisteiden määrittelyä ja toleranssianalyysiä: tietomalli voidaan siirtää suoraan CMM-ohjelmalle tai skannausohjelmistoon. Yhteensopivuus CAD-työkalujen ja testauslaitteiden välillä nopeuttaa iterointia ja vähentää virhelähteitä prototyyppien läpikäynnissä.

Mitä materiaalitestaus ja metallurgia vaativat?

Materiaalien valinta ja testaus ovat keskeisiä, kun prototyyppi edustaa lopullisen tuotteen kuormituksia. Standarditestit, kuten vetotestit, kovuustestit ja mikrorakennetutkimukset, antavat tietoa materiaalin käyttäytymisestä rasituksessa ja lämpötilassa. Metallurginen analyysi voi paljastaa hitsaus- tai lämpökäsittelyvirheitä, jotka vaikuttavat kestävyyteen. Materials-tietokannoista ja metallurgian periaatteista (metallurgy) saatu tieto auttaa tulkitsemaan testituloksia ja suosittelemaan muutoksia materiaaleihin tai käsittelyihin ennen tuotantovalmistusta.

Miten dynaamiset testit ja termodynamiikka toteutetaan?

Dynaamiset kokeet mittaavat liikettä, tärinää ja kuormituksen muutoksia ajassa; niissä hyödynnetään kiihtyvyysantureita, spektrianalyysejä ja modal-tutkimuksia. Termodynamiikkaan liittyvät testit käsittävät lämpötilakartoitukset, lämmönsiirron mittaukset ja termografian. Dynaamisten kokeiden yhteydessä on tärkeää huomioida testijärjestelmän mukaantulo ja rajata signaali kohinasta. Hyvä dokumentaatio sisältää mittausasetukset, datan näytteenottotaajuuden ja suodatusmenetelmät, jotta tulokset ovat vertailukelpoisia eri iterointien välillä.

Kuinka automaatio, robotiikka ja koneistus integroidaan testaukseen?

Automaatio ja robotics voivat merkittävästi nopeuttaa toistuvia testejä ja parantaa tarkkuutta esimerkiksi roboteilla ohjatuissa mittausrutiineissa tai automaattisissa mittausasemissa. Machining- ja fabrication-prosessien monitorointi sensoreilla mahdollistaa prosessiparametrien seurannan reaaliajassa. Automatisoinnissa suunnittelu huomioi testin repeatabilityn ja turvallisuuden; robottisolut ja automaatiojärjestelmät vaativat integraatiota datanhallintaan ja analytiikkaan. Tämä mahdollistaa suuremman määrän testikierroksia ja nopeamman iteroinnin prototypoinnissa.

Lopuksi on syytä painottaa, että mittaus- ja testausmenetelmät ovat osa jatkuvaa oppimisprosessia prototyyppien kehityksessä. Yhdistämällä design-, CAD- ja manufacturing-näkökulmat fyysisiin kokeisiin ja automatisoituihin mittauksiin saa aikaan luotettavaa tietoa, jolla voidaan tehdä perusteltuja muutoksia seuraaviin iteraatioihin. Dokumentointi, kalibrointi ja laboratorio-olosuhteiden kontrolli varmistavat mittaustulosten käytettävyyden ja auttavat suunnittelemaan kestävämpiä, valmistettavampia tuotteita.