Gestion de flotte mondiale : stratégies pour améliorer la disponibilité des équipements

Gérer une flotte mondiale d’engins d’excavation exige une coordination entre technologie, maintenance et formation. Cet article présente des stratégies pragmatiques pour améliorer la disponibilité des équipements sur des chantiers de construction variés, en conciliant productivité, sécurité et durabilité.

La disponibilité des machines sur des projets de construction et d’excavation dépend d’un ensemble d’éléments interconnectés : planification des interventions, informations en temps réel, compétences des équipes et choix technologiques. Pour une flotte mondiale, ces facteurs doivent être standardisés tout en laissant une marge d’adaptation aux contraintes locales. L’objectif est de réduire les arrêts non planifiés, d’optimiser l’utilisation des attachments et de garantir que les systèmes hydrauliques et électroniques restent performants grâce à des diagnostics réguliers et à une gestion centralisée des données.

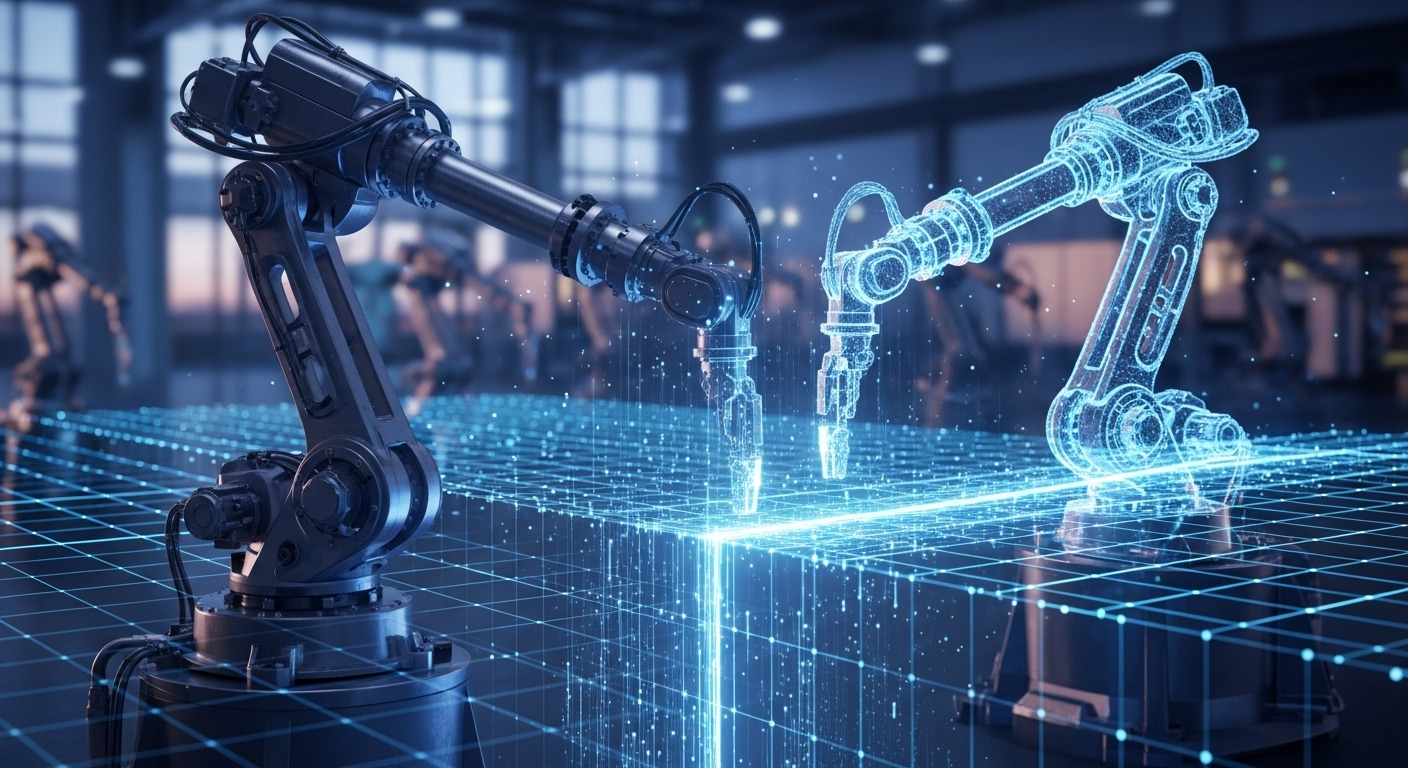

Télématique et diagnostics pour la disponibilité

L’intégration de la telematics (télématique) permet de collecter des données sur l’utilisation, l’emplacement et l’état des équipements. Les diagnostics à distance facilitent la détection précoce de pannes mécaniques ou électriques, ce qui réduit les temps d’arrêt. En centralisant les flux d’information, les responsables de flotte peuvent planifier la maintenance en fonction de seuils réels d’usure plutôt que sur des calendriers fixes, améliorant ainsi la disponibilité et la transparence entre les sites internationaux.

Maintenance proactive et hydraulics intégrés

Une stratégie de maintenance proactive repose sur l’analyse des données issues des systèmes hydraulics (hydraulique) et des capteurs. Les programmes préventifs basés sur l’état réduisent les interventions d’urgence et prolongent la durée de vie des composants critiques. Standardiser les procédures de maintenance et les pièces de rechange pour la flotte mondiale permet de diminuer les délais d’approvisionnement et de garantir une qualité de réparation homogène, essentielle pour les activités d’excavation intensives.

Électrification, hybrid et durabilité

L’adoption de solutions d’électrification et de machines hybrid peut soutenir des objectifs de sustainability (durabilité) et réduire la dépendance aux carburants fossiles sur certains chantiers urbains. Pour une flotte mondiale, il est important d’évaluer l’infrastructure locale (bornes de recharge, approvisionnement électrique) et d’adapter les plans d’exploitation. L’optimisation énergétique influe aussi sur la maintenance des batteries et des systèmes de contrôle, qui demandent des diagnostics et des compétences spécifiques.

Sécurité, training et téléopération

La sécurité (safety) et la formation (training) des opérateurs sont des piliers de la disponibilité. Des opérateurs bien formés limitent les erreurs d’utilisation qui provoquent des pannes et des dommages aux attachments. Les programmes de téléopération (teleoperation) peuvent maintenir la productivité dans des zones à risque ou où le recrutement est difficile, mais requièrent des protocoles stricts de sécurité et des infrastructures de communication robustes.

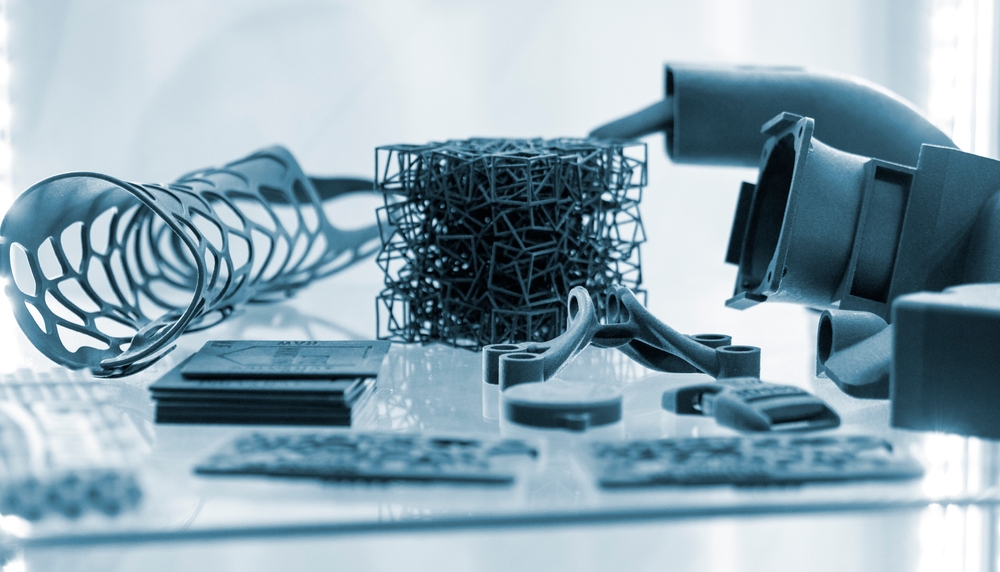

Gestion des pièces, attachments et productivité

L’optimisation des stocks de pièces et des attachments permet d’accélérer les interventions et d’augmenter la productivity (productivité). Pour une flotte mondiale, l’identification des pièces critiques et la mise en place de hubs logistiques régionaux réduisent les délais d’immobilisation. L’utilisation d’outils numériques pour le suivi des pièces et la maintenance programmée aide à synchroniser la disponibilité des équipements entre sites et à planifier les campagnes de réparation sans compromettre les opérations.

Organisation de la flotte, construction locale et opérations globales

Une gouvernance de flotte combinant standards globaux et services locaux permet d’adapter les pratiques aux réglementations et aux conditions de terrain. Les responsables doivent définir des KPI clairs (taux de disponibilité, MTTR, MTBF) et déployer des solutions de monitoring pour comparer la performance entre régions. Des partenariats avec des prestataires locaux pour la maintenance et les réparations complètent l’effort global, tout en facilitant l’accès aux compétences et à des interventions rapides.

En conclusion, améliorer la disponibilité des équipements pour une flotte mondiale exige une approche intégrée : déploiement de télématique et diagnostics, maintenance proactive des systèmes hydrauliques, planification des pièces et attachments, formation et sécurité des équipes, et réflexion sur l’électrification et les solutions hybrid. La combinaison de standards globaux avec une capacité d’adaptation locale permet de réduire les arrêts, d’augmenter la productivité et de soutenir des objectifs de sustainability sans compromettre la sécurité.