Osnovni parametri procesa: struja, napon i brzina punjenja

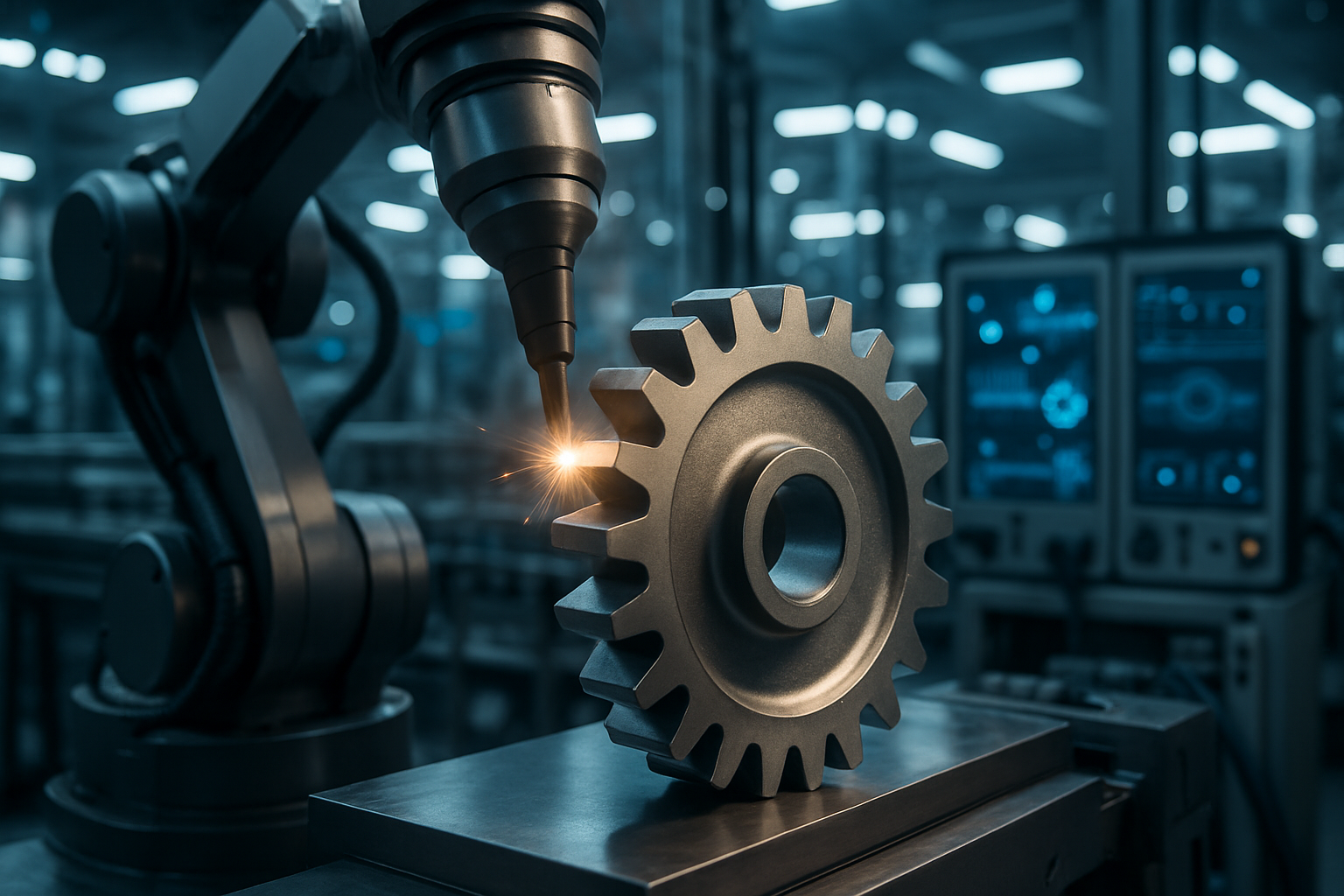

U ovom tekstu detaljno su razrađeni osnovni parametri zavarivačkog procesa — struja, napon i brzina punjenja — te njihov utjecaj na kvalitetu spojeva, mikrostrukturu materijala i sigurnosne zahtjeve. Naglasak je na praktičnim smjernicama za rad u proizvodnji i servisima, uz savjete za održavanje i inspekciju opreme.

Struja, napon i brzina punjenja zajednički određuju toplinski režim svakog zavarivačkog zadatka i direktno utječu na dubinu prodiranja, oblik šava i konačna mehanička svojstva spoja. Promjena jedne vrijednosti zahtijeva prilagodbu ostalih kako bi se izbjegli nedostaci poput poroznosti, prskanja ili prevelikog izobličenja. U nastavku se prolazi kroz praktične aspekte odabira i upravljanja parametrima u kontekstu izrade, metalurgije, stabilnosti luka, tehnika zavarivanja, kompatibilnosti materijala te automatizacije i održavanja.

Izrada: kako struja i brzina punjenja utječu

Prvi korak pri planiranju izrade je odrediti optimalnu struju i brzinu punjenja prema debljini i vrsti materijala. Viša struja povećava toplinu i produbljuje prodiranje, što je poželjno kod debelih komada, ali može uzrokovati iskrivljenja i nepotreban utjecaj topline. Brzina punjenja određuje količinu taline u jedinici vremena; kod automatskog dovoda žice mora se uskladiti s naponom da bi luk ostao stabilan. Drugi aspekt je kontrola brzine kretanja elektrode ili glave zavarivanja: prebrza pokretljivost smanjuje prodiranje i može ostaviti neravnomjeran šav, dok previše sporo povećava toplinski utjecaj i rastezanje materijala.

Metalurgija: napon i njegova uloga

Napon u zavarivanju utječe na duljinu i oblik luka, što posljedično oblikuje raspodjelu topline i brzinu hlađenja spoja. Kontrola napona i struje važna je za održavanje željene mikrostrukture u zoni toplinskog utjecaja; nepravilnosti mogu dovesti do krhkosti, promjene tvrdoće ili neželjenih faznih prijelaza. Posebno je važno kod legiranih čelika i visokočvrstih materijala prilagoditi parametre kako bi se izbjegli lomovi ili smanjenje trajnosti. Praćenje temperature i provođenje probnih zavara pomaže pri optimizaciji metalurških svojstava.

Stabilnost luka kao parametar procesa

Stabilan električni luk osnova je za ujednačeno taljenje i minimalno prskanje. Duljina luka, napon i struja moraju biti usklađeni s odabranom metodom i zaštitnim medijem; kratki stabilni lukovi daju preciznije šavove, dok dugi lukovi povećavaju nestabilnost i rizik od poroznosti. Za industrijsku ponovljivost često se koriste sustavi za automatsko upravljanje lukom i povratne petlje koje održavaju konstantne parametre tijekom ciklusa. Redovna kalibracija opreme i kontrola dovoda zaštitnog medija smanjuju fluktuacije u procesu.

GMAW i SMAW: upravljanje brzinom punjenja

Kod postupka s automatskim dovodom žice (GMAW/MIG-MAG) brzina punjenja izravno utječe na struju i stopu taljenja, pa je nužno uskladiti brzinu žice s naponom i brzinom kretanja. Povećana brzina dovodi do većeg taljenja i može povećati produktivnost, no traži korekciju napona i duljine luka. Kod elektrodnog zavarivanja (SMAW) operator kontrolira taljenje ručno, pa iskustvo i tehnika utječu na stabilnost parametara. Pravilna tehnika i vježba omogućuju održavanje ujednačenih rezultata čak i bez automatskog dovoda.

Volfram, zaštitni plin i fluks: materijali i kompatibilnost

U postupcima s netopljenom elektrodom od volframa (TIG) potrebno je odabrati odgovarajuću debljinu i vrh elektroda prema očekivanoj struji kako bi se spriječilo taljenje vrha i kontaminacija šava. Izbor zaštitnog plina, poput argona ili njegovih mješavina, utječe na stabilnost luka i skladišnu atmosferu oko rastaljene metalne kupole. Fluks u procesima koji ga zahtijevaju neutralizira okside i pomaže pri pročišćavanju šava; neadekvatan fluks može uzrokovati nečistoće i pogoršati mehanička svojstva. Kompatibilnost materijala, elektrode i zaštitnog medija treba biti provjerena prije proizvodnje.

Automatizacija, održavanje, sigurnost i inspekcija

Uvođenje automatizacije zahtijeva preciznu definiciju parametara struje, napona i brzine punjenja za postizanje ponovljivosti. Sustavi automatizacije također trebaju mogućnost beleženja i prilagodbe parametara u realnom vremenu kako bi se minimizirale varijacije. Redovito održavanje uključuje provjeru dovoda žice, kvalitetu kabela, spojeva i izvora napajanja te kalibraciju mjernih instrumenata. Sigurnosne mjere štite operatere od električnog udara, zračenja i opasnosti od isparenja, a inspekcija osigurava da parametri ostanu unutar specificiranih granica tijekom radnog vijeka uređaja.

Zaključak Struja, napon i brzina punjenja su osnovni parametri koje treba kontinuirano pratiti i prilagođavati u skladu s materijalom, postupkom i zahtjevima primjene. Sustavno testiranje, pravilna kalibracija opreme, te redovna inspekcija i održavanje ključni su za postizanje trajnih i sigurnih zavara. Razumijevanje njihove međusobne povezanosti omogućuje optimizaciju procesa i smanjenje naknadnih intervencija.